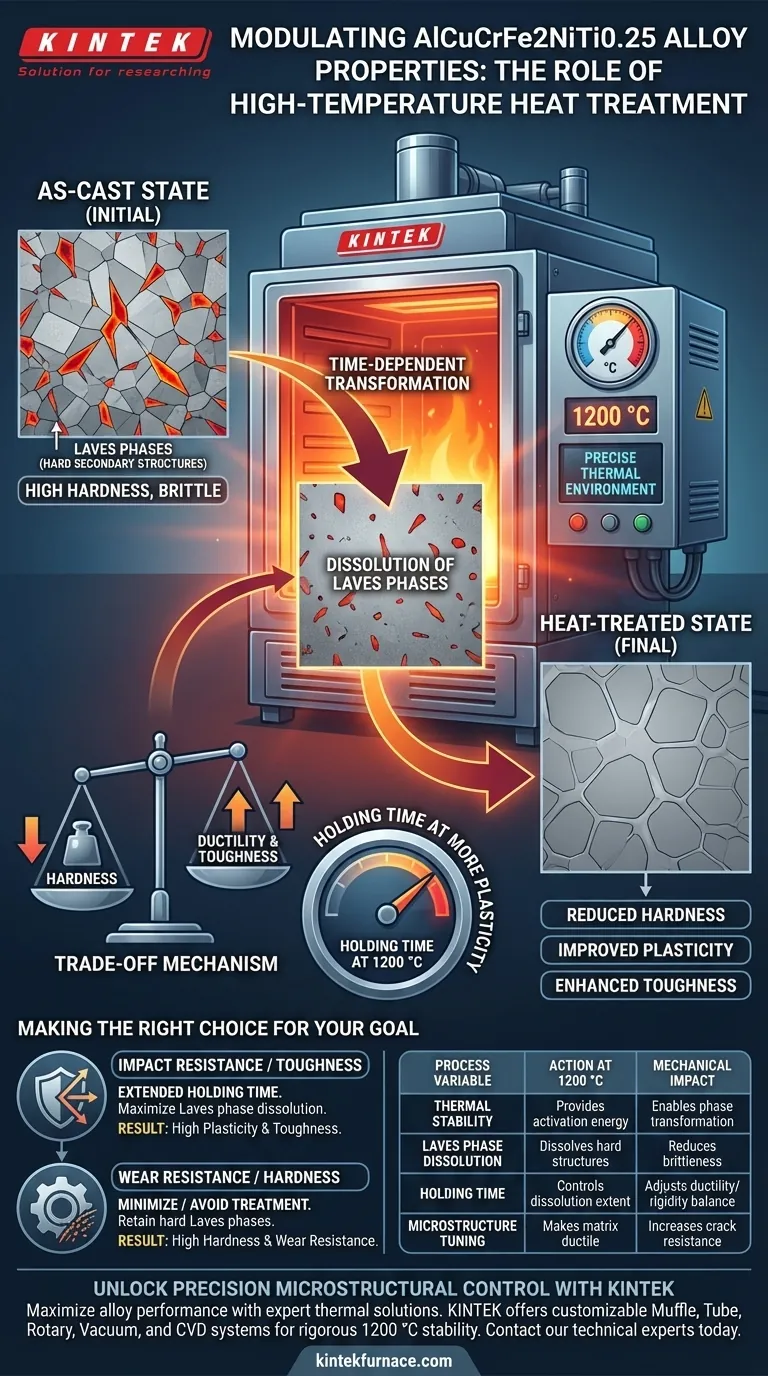

A função de um forno de tratamento térmico de alta temperatura para ligas AlCuCrFe2NiTi0.25 é fornecer um ambiente térmico preciso e estável a 1200 °C. Essa faixa de temperatura específica é crítica para facilitar a dissolução gradual das fases de Laves duras de volta na matriz da liga. Ao controlar o tempo de permanência dentro do forno, os engenheiros podem modular a microestrutura do material para alcançar um equilíbrio específico de propriedades mecânicas.

Ponto Principal O tratamento térmico é uma ferramenta de ajuste microestrutural, não apenas um processo de aquecimento. Ao dissolver fases secundárias quebradiças a 1200 °C, o forno transforma a liga de um estado de alta dureza para um de plasticidade e tenacidade significativamente melhoradas.

O Mecanismo de Modulação de Propriedades

Estabilidade Térmica a 1200 °C

O papel principal do forno é manter uma temperatura consistente de 1200 °C. Essa alta energia térmica é necessária para ativar a difusão atômica necessária para a transformação de fase dentro da liga AlCuCrFe2NiTi0.25. Sem esse ambiente estável de alta temperatura, as mudanças microestruturais necessárias para alterar as propriedades da liga não podem ocorrer eficientemente.

Dissolução das Fases de Laves

Em seu estado de fundição ou inicial, essa liga contém "fases de Laves". Essas são estruturas secundárias duras distribuídas por todo o material. O forno de tratamento térmico permite que essas fases secundárias se dissolvam gradualmente de volta na matriz primária.

Transformação Dependente do Tempo

A extensão dessa dissolução está diretamente relacionada ao "tempo de permanência" dentro do forno. À medida que a liga permanece a 1200 °C por períodos mais longos, a dissolução das fases duras se torna mais completa. Isso permite um controle preciso sobre a quantidade de fase de Laves que permanece no produto final.

Alterações Mecânicas Resultantes

Redução da Dureza

À medida que as fases de Laves duras se dissolvem, a dureza geral da liga diminui. O forno essencialmente remove os "reforços" internos que contribuem para a rigidez extrema. Essa redução é descrita como moderada, o que significa que o material retém a integridade estrutural, mas perde sua dureza máxima.

Melhora na Plasticidade

O benefício mais significativo deste tratamento térmico é o ganho em plasticidade. Ao remover as fases secundárias quebradiças, a matriz se torna mais dúctil. Isso permite que o material se deforme sob tensão sem fraturar imediatamente.

Aumento da Tenacidade

Juntamente com a plasticidade, a tenacidade da liga melhora significativamente. A microestrutura tratada termicamente está mais bem equipada para absorver energia e resistir à propagação de trincas, tornando o material mais durável em aplicações dinâmicas.

Compreendendo os Compromissos

Dureza vs. Ductilidade

É vital reconhecer que este processo envolve um compromisso direto. Você está sacrificando dureza para ganhar tenacidade.

Se uma aplicação depende fortemente da dureza superficial - por exemplo, para resistir ao desgaste abrasivo - tempos de permanência prolongados no forno podem ser prejudiciais. A dissolução da fase de Laves remove as próprias estruturas que fornecem essa dureza. Portanto, o forno não está melhorando *todas* as propriedades, mas sim deslocando o equilíbrio em direção à ductilidade e para longe da fragilidade.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de um forno de alta temperatura deve ser ditado pelos requisitos mecânicos específicos do seu componente final.

- Se o seu foco principal é Resistência ao Impacto/Tenacidade: Utilize o forno a 1200 °C com tempo de permanência suficiente para dissolver as fases de Laves, maximizando assim a plasticidade.

- Se o seu foco principal é Resistência ao Desgaste/Dureza: Minimize ou evite este tratamento térmico específico para reter as fases de Laves duras dentro da matriz.

Em última análise, o forno serve como um seletor para ajustar a ductilidade da liga em detrimento de sua dureza.

Tabela Resumo:

| Variável do Processo | Ação a 1200 °C | Impacto Mecânico |

|---|---|---|

| Estabilidade Térmica | Fornece energia de ativação para difusão atômica | Permite a transformação de fase microestrutural |

| Dissolução da Fase de Laves | Estruturas secundárias duras se dissolvem na matriz | Reduz a fragilidade e a dureza máxima |

| Tempo de Permanência | Controla a extensão da dissolução da fase | Ajusta o equilíbrio entre ductilidade e rigidez |

| Ajuste Microestrutural | A matriz se torna mais dúctil e uniforme | Aumenta a absorção de energia e a resistência a trincas |

Desbloqueie Controle Microestrutural de Precisão com a KINTEK

Maximize o desempenho de suas ligas avançadas com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender à estabilidade rigorosa de 1200 °C necessária para ligas AlCuCrFe2NiTi0.25. Se você precisa maximizar a resistência ao desgaste ou aumentar a tenacidade ao impacto, nossos fornos de alta temperatura fornecem o ambiente térmico preciso que sua pesquisa exige.

Pronto para elevar suas propriedades de material? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para o seu laboratório.

Guia Visual

Referências

- J.Y. Huang, Yunhai Su. The Effect of Solution Treatment on the Microstructure and Properties of AlCuCrFe2NiTi0.25 High-Entropy Hardfacing Alloy. DOI: 10.3390/cryst15020117

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a função de um forno de fusão no tratamento de lodo? Preparação Térmica Essencial para a Recuperação de Fósforo

- Como a eliminação de filmes duplos de óxido melhora o envelhecimento T7? Desbloqueie Ductilidade Superior em Ligas de Alumínio

- Qual é a importância do equipamento de secagem industrial para pós metálicos? Domine o Pós-processamento e o Controle de Qualidade

- Como o aumento da temperatura da zona de imersão em um forno de viga ambulante afeta as placas revestidas de titânio/aço?

- Como o controle de temperatura de alta precisão impacta o crescimento de cristais de LaMg6Ga6S16? Estratégias de Aquecimento de Precisão

- Por que um gerador de vapor e um forno programável são necessários para o envelhecimento por emissão? Replicar Ambientes Hidrotermais Reais

- Por que é necessário pré-aquecer o molde para a liga Mg-8Li-3Al-0.3Si? Desbloqueie a Integridade Máxima da Fundição

- Como o processo de sinterização aprimora as cerâmicas convencionais com Alumina? Aumente a Resistência e o Isolamento