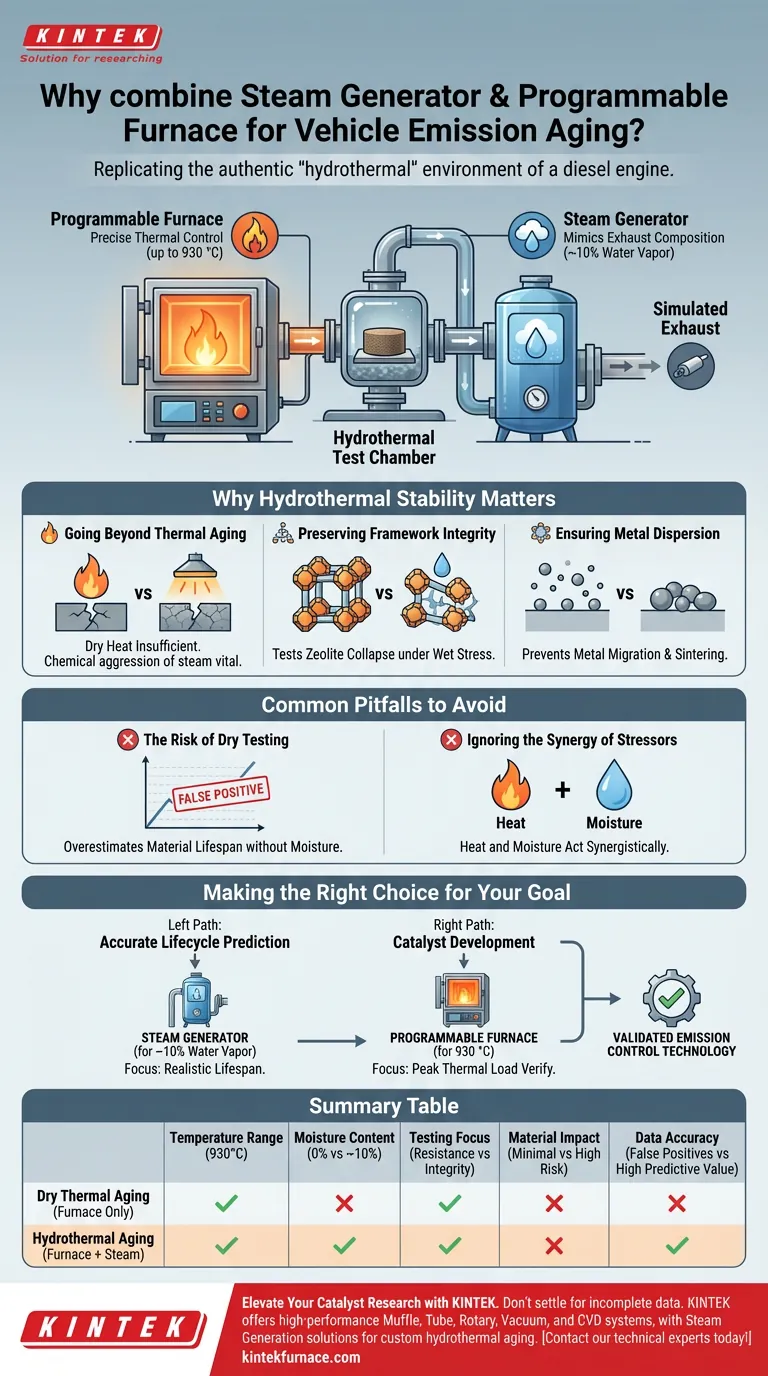

A combinação de um gerador de vapor e um forno programável é estritamente necessária porque replica o autêntico ambiente "hidrotermal" de um motor a diesel. Enquanto o forno programável fornece testes precisos de estresse térmico até 930 °C, o gerador de vapor introduz o conteúdo de vapor d'água de aproximadamente 10% inerente aos gases de escape reais. Sem a introdução de umidade através do gerador de vapor, o experimento testaria apenas a resistência térmica, falhando em capturar a realidade química muito mais destrutiva das emissões de veículos.

Os gases de escape da combustão do mundo real são uma mistura agressiva de calor extremo e umidade significativa. Ao emparelhar a geração de vapor com fornos de alta temperatura, os pesquisadores podem testar a estabilidade hidrotermal de catalisadores, garantindo que eles mantenham sua estrutura e eficácia sob condições operacionais realistas.

Os Componentes da Simulação Realista

Mimetizando a Composição dos Gases de Escape

Os subprodutos da combustão raramente são secos. Em motores a diesel especificamente, o gás de escape normalmente contém cerca de 10% de vapor d'água.

Para obter dados experimentais válidos, você deve replicar essa composição atmosférica específica. Um gerador de vapor é a única maneira de introduzir essa umidade necessária de forma controlada e mensurável.

Controle Térmico de Precisão

O forno programável serve como o motor térmico do experimento. Ele permite que os pesquisadores apliquem perfis de aquecimento precisos, atingindo temperaturas de até 930 °C.

Essa capacidade simula os picos de calor intensos que um motor experimenta sob carga pesada ou durante ciclos de regeneração.

Por Que a Estabilidade Hidrotermal Importa

Indo Além do Envelhecimento Térmico

O envelhecimento térmico simples (calor seco) geralmente é insuficiente para testar materiais de controle de emissão.

A adição de vapor d'água cria um ambiente hidrotermal, que é quimicamente mais agressivo do que o ar seco. Materiais que sobrevivem ao calor seco podem falhar rapidamente quando a umidade facilita a degradação estrutural.

Preservando a Integridade da Estrutura

O principal sujeito desses testes são frequentemente zeólitos metálicos. Esses materiais dependem de uma estrutura cristalina específica, ou estrutura, para funcionar.

A combinação de vapor e forno testa rigorosamente se essa estrutura permanece intacta ou colapsa sob o estresse do vapor quente.

Garantindo a Dispersão de Metais

Os catalisadores dependem de metais ativos bem distribuídos (dispersos) em sua superfície.

Sob condições hidrotermais, esses metais podem migrar e se agrupar (sinterizar), tornando o catalisador ineficaz. Este arranjo experimental confirma a capacidade do material de manter a dispersão de metais apesar do estresse ambiental extremo.

Erros Comuns a Evitar

O Risco de Testes a Seco

O erro mais significativo na simulação de emissões é depender apenas do tratamento térmico a seco.

Dados derivados sem vapor d'água geralmente produzem "falsos positivos", sugerindo que um material é estável quando na verdade falharia em um motor real.

Ignorando a Sinergia dos Estressores

Calor e umidade agem sinergicamente para degradar materiais.

Isolar essas variáveis geralmente oculta o verdadeiro mecanismo de degradação. O forno programável e o gerador de vapor devem ser usados simultaneamente para observar o efeito cumulativo no zeólito.

Fazendo a Escolha Certa para Seu Objetivo

Ao projetar seus protocolos de validação experimental, considere os requisitos específicos da sua aplicação de material:

- Se o seu foco principal é a previsão precisa do ciclo de vida: Você deve utilizar o gerador de vapor para replicar os ~10% de vapor d'água encontrados nos gases de escape reais, pois testes a seco superestimarão a vida útil do material.

- Se o seu foco principal é o desenvolvimento de catalisadores: Você deve priorizar a capacidade do forno programável de atingir 930 °C para verificar se a dispersão de metais se mantém sob cargas térmicas máximas.

A validação da tecnologia de controle de emissões requer testes contra a realidade do motor, onde calor e umidade sempre trabalham juntos.

Tabela Resumo:

| Característica | Envelhecimento Térmico a Seco (Apenas Forno) | Envelhecimento Hidrotermal (Forno + Vapor) |

|---|---|---|

| Faixa de Temperatura | Até 930 °C | Até 930 °C |

| Conteúdo de Umidade | 0% (Ar Seco) | ~10% Vapor d'água (Escape Simulado) |

| Foco do Teste | Resistência Térmica | Integridade da Estrutura e Estabilidade Química |

| Impacto no Material | Estresse Estrutural Mínimo | Alto Risco de Colapso/Sinterização do Zeólito |

| Precisão dos Dados | Potenciais "Falsos Positivos" | Alto Valor Preditivo do Mundo Real |

Eleve Sua Pesquisa de Catalisadores com a KINTEK

Não se contente com dados incompletos de testes térmicos a seco. Para prever com precisão a vida útil e a eficiência dos materiais de controle de emissão, você precisa de um sistema que replique a dura realidade dos gases de escape de diesel.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, juntamente com soluções especializadas de Geração de Vapor. Nossos sistemas são totalmente personalizáveis para atender aos seus requisitos exclusivos de envelhecimento hidrotermal, garantindo que seus zeólitos e catalisadores mantenham a integridade estrutural e a dispersão de metais sob cargas térmicas máximas.

Pronto para construir um ambiente de simulação mais realista? Entre em contato com nossos especialistas técnicos hoje mesmo para personalizar seu sistema de forno de alta temperatura!

Guia Visual

Referências

- Konstantin Khivantsev, János Szanyi. Increasing Al-Pair Abundance in SSZ-13 Zeolite via Zeolite Synthesis in the Presence of Alkaline Earth Metal Hydroxide Produces Hydrothermally Stable Co-, Cu- and Pd-SSZ-13 Materials. DOI: 10.3390/catal14010056

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que um reator de leito fluidizado é considerado ideal para a co-gaseificação de biomassa e resíduos não-biomassa?

- Como um sistema de controle de temperatura de alta precisão contribui para a síntese de NMC? Precisão em Experimentos In-Situ de DRX

- Qual é o propósito da sinterização na ciência dos materiais? Transformar Pós em Componentes Densos e de Alta Resistência

- Qual é o propósito de usar um forno industrial para o pré-tratamento de fibras de linho? Garantir a Integridade Superior do Compósito

- Por que o recozimento é considerado um processo central na fabricação de células solares de perovskita? Desbloqueie a Eficiência Máxima

- Como a estrutura de um alto-forno facilita a redução do minério de ferro? Dominando a Troca de Calor em Alta Temperatura

- Qual é a importância de usar PVD para filmes finos de fosfossulfeto? Amplie sua pesquisa optoeletrônica para a indústria

- Qual é o papel de um evaporador rotativo na extração do acetato de isopulegila? Protegendo a Pureza e a Estabilidade