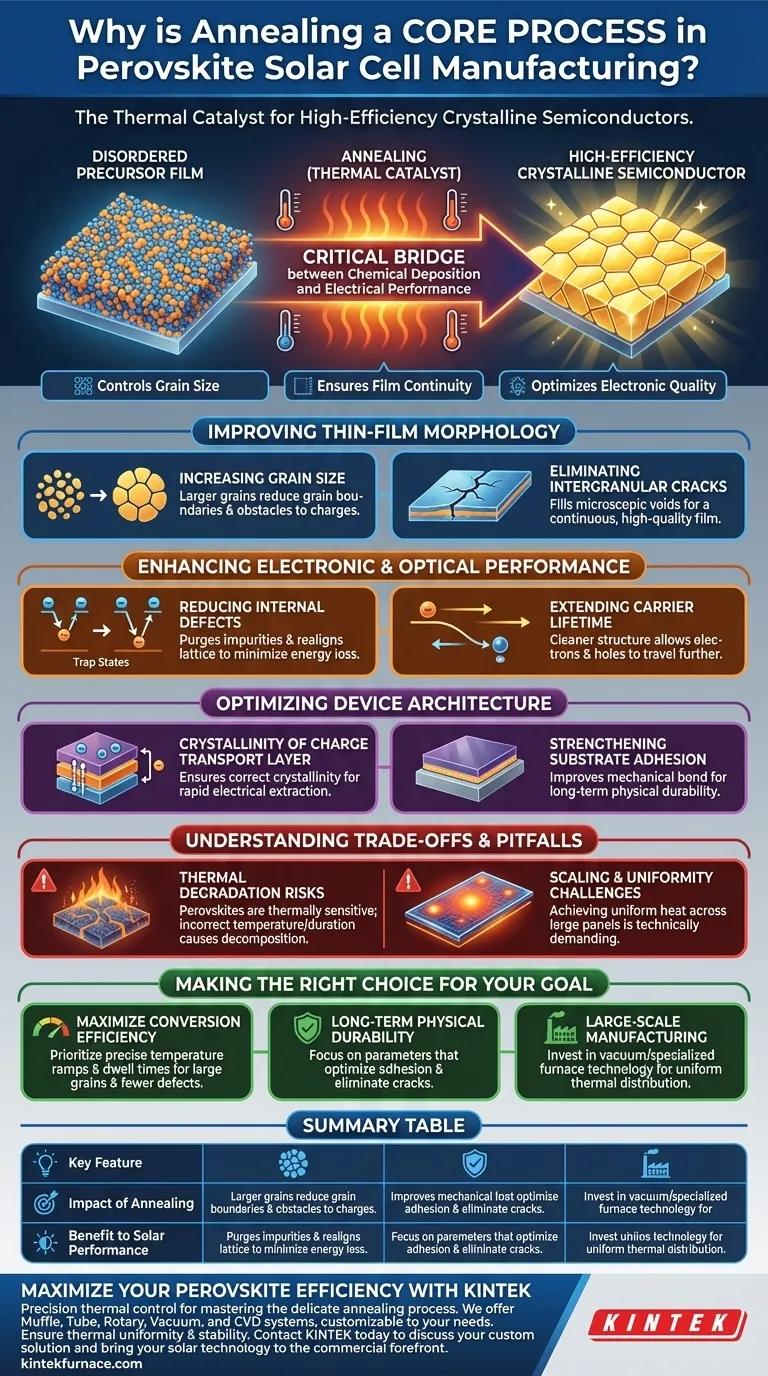

O recozimento é o catalisador térmico essencial que transforma um filme precursor desordenado em um semicondutor cristalino de alta eficiência. É considerado um processo central porque dita diretamente o tamanho do grão, a continuidade do filme e a qualidade eletrônica da camada de perovskita. Sem um recozimento preciso, a célula solar resultante sofreria com transporte de carga deficiente e degradação rápida.

O recozimento serve como a ponte crítica entre a deposição química e o desempenho elétrico. Ao controlar o ambiente térmico, os fabricantes podem eliminar defeitos estruturais e otimizar as propriedades de captação de luz do filme de perovskita.

Melhorando a Morfologia de Filmes Finos

Aumentando o Tamanho do Grão

O recozimento fornece a energia necessária para o crescimento de cristais, levando a tamanhos de grão maiores dentro da estrutura da perovskita. Grãos maiores são preferidos porque reduzem a área total das fronteiras de grão, que frequentemente atuam como obstáculos para o movimento de cargas.

Eliminando Rachaduras Intergranulares

O processo térmico permite que o material se acomode e preencha vazios microscópicos, eliminando efetivamente as rachaduras intergranulares. Isso cria um filme contínuo e de alta qualidade que previne curtos-circuitos elétricos e melhora a integridade estrutural geral do dispositivo.

Aprimorando o Desempenho Eletrônico e Óptico

Reduzindo Defeitos Internos

O tratamento térmico ajuda a purgar impurezas e realinha a rede atômica para minimizar defeitos internos. Ao reduzir esses "estados de armadilha", a célula pode converter luz solar em eletricidade de forma mais eficiente, com menos perda de energia.

Estendendo a Vida Útil do Portador

Ao criar uma estrutura cristalina mais limpa, o recozimento estende significativamente a vida útil do portador. Isso permite que elétrons e "lacunas" viajem mais longe através do material antes de se recombinarem, o que é um requisito fundamental para células solares de alta eficiência.

Otimizando a Arquitetura do Dispositivo

Cristalinidade da Camada de Transporte de Carga

O impacto do recozimento se estende além da própria camada de perovskita para as camadas de transporte de carga. O controle térmico adequado garante que essas camadas tenham a cristalinidade correta para facilitar o movimento rápido da eletricidade para fora da célula.

Fortalecendo a Adesão ao Substrato

O recozimento melhora a adesão mecânica entre o filme de perovskita e o substrato subjacente. Essa ligação é vital para a durabilidade física a longo prazo do painel solar, garantindo que ele possa suportar estressores ambientais.

Compreendendo os Compromissos e Armadilhas

Riscos de Degradação Térmica

As perovskitas são notoriamente termicamente sensíveis em comparação com o silício tradicional. Se a temperatura de recozimento for muito alta ou a duração muito longa, o material pode se decompor, levando a uma perda total da função fotovoltaica.

Desafios de Escalabilidade e Uniformidade

Alcançar a distribuição uniforme de temperatura em painéis de grande escala é tecnicamente exigente. Pequenas flutuações no gradiente térmico podem causar tamanhos de grão inconsistentes, levando a "pontos quentes" e menor confiabilidade no produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Como Aplicar Isso ao Seu Projeto

O recozimento adequado é um ato de equilíbrio entre alcançar a cristalinidade máxima e evitar a decomposição do material.

- Se o seu foco principal é Maximizar a Eficiência de Conversão: Priorize rampas de temperatura e tempos de permanência precisos para maximizar o tamanho do grão e minimizar os estados de armadilha eletrônica.

- Se o seu foco principal é Durabilidade Física a Longo Prazo: Concentre-se nos parâmetros de recozimento que otimizam a adesão ao substrato e eliminam rachaduras intergranulares para prevenir a entrada de umidade.

- Se o seu foco principal é Fabricação em Grande Escala: Invista em recozimento a vácuo ou tecnologia de forno especializada para garantir uniformidade térmica em toda a área de superfície do painel.

Dominar o processo de recozimento é o fator mais importante na transição da pesquisa de perovskita do laboratório para um produto comercial viável.

Tabela Resumo:

| Característica Chave | Impacto do Recozimento na Perovskita | Benefício para o Desempenho Solar |

|---|---|---|

| Tamanho do Grão | Aumenta o tamanho do cristal e reduz as fronteiras | Transporte de carga mais rápido e maior eficiência |

| Morfologia do Filme | Elimina rachaduras e vazios microscópicos | Previne curtos-circuitos e melhora a integridade estrutural |

| Densidade de Defeitos | Minimiza estados de armadilha internos | Reduz a perda de energia e estende a vida útil do portador |

| Adesão | Fortalece a ligação com o substrato | Melhora a durabilidade física a longo prazo |

| Cristalinidade | Otimiza as camadas de transporte de carga | Facilita a extração elétrica rápida |

Maximize Sua Eficiência de Perovskita com a KINTEK

O controle térmico de precisão é a diferença entre um filme falho e uma célula solar de alto desempenho. A KINTEK fornece os equipamentos especializados necessários para dominar o delicado processo de recozimento. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, bem como outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para suas necessidades exclusivas de pesquisa ou produção.

Se você está escalando para fabricação ou otimizando propriedades de captação de luz em laboratório, nossos sistemas garantem a uniformidade térmica e a estabilidade que seus projetos de perovskita exigem. Entre em contato com a KINTEK hoje mesmo para discutir sua solução personalizada e levar sua tecnologia solar à vanguarda comercial.

Guia Visual

Referências

- Shengcong Wu, Peng Gao. Temperature Matters: Enhancing Performance and Stability of Perovskite Solar Cells through Advanced Annealing Methods. DOI: 10.3390/chemistry6010010

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a importância da pré-equilíbrio de amostras em estudos de silicatos? Maximizando a Eficiência Experimental

- Como os materiais compósitos de vitrocerâmica proporcionam uma imobilização superior de REE-MA? Aumentar a Estabilidade e o Desempenho dos Resíduos

- Qual é o propósito de usar uma placa de aço inoxidável pré-aquecida ao processar vidro derretido? Evitar Tensão Térmica.

- Por que é necessário um forno com controle programado de temperatura para a regeneração do catalisador? Garanta a Estabilidade do Catalisador

- Qual é a importância dos sistemas de monitoramento de temperatura de alta precisão em SPS? Controle da Microestrutura Ti-6Al-4V/HA

- Quais são as principais características dos fornos usados na sinterização de impressão 3D? Alcance a Sinterização de Precisão para Peças de Alta Qualidade

- Qual é o papel do revestimento refratário no controle da perda de calor? Maximize a Eficiência e a Segurança em Fornos de Alta Temperatura

- Por que é necessária uma estabilidade de controle de alta temperatura para a cinética do método KAS? Garanta resultados precisos de energia de ativação