No seu cerne, os fornos projetados para a sinterização de impressão 3D são definidos por algumas capacidades críticas. Estes não são fornos simples, mas sistemas altamente projetados para controle térmico e atmosférico preciso. Suas principais características incluem a capacidade de manter altas temperaturas uniformes, criar uma atmosfera específica (como vácuo ou gás inerte) e operar de forma segura e eficiente para produzir peças densas e de alta qualidade de metal ou cerâmica.

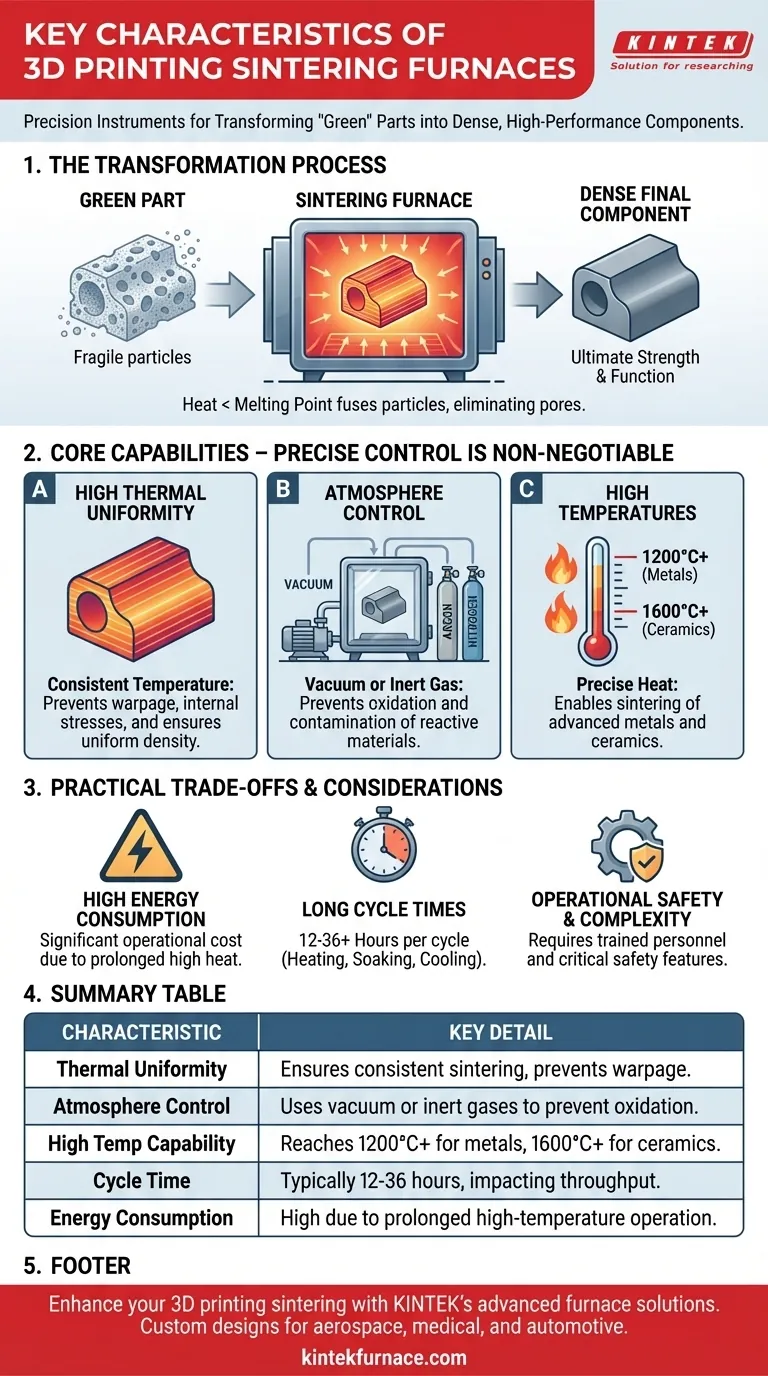

Um forno de sinterização é um instrumento de precisão projetado para resolver um problema central: transformar uma peça "verde" frágil e porosa impressa em 3D em um componente final denso e de alto desempenho. Cada recurso principal existe para controlar o calor e a química com extrema precisão, pois é nesta transformação que um objeto impresso ganha sua força e função definitivas.

Por Que o Controle Preciso do Ambiente é Inegociável

O sucesso da sinterização depende da criação de um ambiente perfeito e repetível. Mesmo pequenos desvios podem levar à falha das peças, tornando o controle preciso o aspecto mais importante de um forno de sinterização.

Atingindo Alta Uniformidade Térmica

Temperatura consistente em toda a peça é crítica. A uniformidade térmica garante que todas as áreas do componente sejam sinterizadas na mesma taxa.

Sem ela, você corre o risco de tensões internas, empenamento e densidade inconsistente. Isso leva a peças que não atendem às especificações mecânicas.

O Papel do Controle de Atmosfera

A sinterização ocorre em temperaturas extremamente altas, onde materiais como pós metálicos são altamente reativos ao oxigênio. O controle de atmosfera é essencial para prevenir oxidação e contaminação.

Os fornos alcançam isso de duas maneiras principais: criando um vácuo para remover o ar ou inundando a câmara com um gás inerte como argônio ou nitrogênio. Isso protege a integridade do material e garante que a peça final tenha as propriedades químicas e mecânicas desejadas.

Atingindo Altas Temperaturas para Materiais Avançados

Diferentes materiais requerem diferentes temperaturas de sinterização. Aços inoxidáveis podem sinterizar em torno de 1200°C, enquanto cerâmicas avançadas podem exigir temperaturas bem acima de 1600°C.

Uma característica chave de um forno de sinterização é sua capacidade de atingir de forma segura e consistente as altas temperaturas necessárias para os pós metálicos ou cerâmicos específicos usados em indústrias como aeroespacial, médica e automotiva.

De Pó Frágil a Peça Funcional

Um forno de sinterização é a etapa final e crítica em muitos fluxos de trabalho de impressão 3D baseados em pó. É onde o objeto impresso se torna um componente funcional.

O Processo de Sinterização em Contexto

A sinterização é um processo onde o pó compactado é aquecido a uma temperatura ligeiramente abaixo de seu ponto de fusão. Nesta temperatura, as partículas se fundem, eliminando os poros entre elas e formando um objeto sólido e denso.

Em fluxos de trabalho de impressão 3D como o binder jetting, a peça impressa inicial (a peça "verde") é quebradiça. O forno de sinterização fornece o tratamento térmico necessário para dar-lhe sua resistência final.

Possibilitando a Produção de Componentes Críticos

A precisão de um forno de sinterização é o que permite a criação de peças complexas e de alta resistência para aplicações exigentes.

Isso inclui a fabricação de componentes cerâmicos resistentes ao desgaste ou peças metálicas densas e isotrópicas para implantes médicos, suportes aeroespaciais e componentes de motores automotivos.

Entendendo os Compromissos Práticos

Embora essencial, a integração de um forno de sinterização em um fluxo de trabalho envolve considerações importantes sobre custo, tempo e segurança.

Alto Consumo de Energia

Atingir e manter temperaturas acima de 1200°C por muitas horas é um processo intensivo em energia. O custo operacional, principalmente eletricidade e gases de processo, é um fator significativo no custo total por peça.

Longos Tempos de Ciclo

Um ciclo de sinterização completo inclui aquecimento, imersão em uma temperatura específica e resfriamento. Todo esse processo pode levar de 12 a 36 horas, ou até mais. Este tempo de ciclo é um gargalo principal que impacta diretamente a capacidade de produção geral.

Segurança Operacional e Complexidade

Estas são máquinas industriais potentes. Recursos de segurança essenciais, como proteção contra sobretemperatura, mecanismos de desligamento de emergência e alarmes claros, não são opcionais. A operação desses fornos requer pessoal treinado que compreenda os riscos associados a altas temperaturas e atmosferas controladas.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar um forno requer que suas capacidades correspondam aos seus objetivos de fabricação específicos.

- Se o seu foco principal for pesquisa e desenvolvimento de materiais: Priorize um forno com máxima flexibilidade, oferecendo uma ampla faixa de temperatura e opções para diferentes gases de processo para testar novos materiais.

- Se o seu foco principal for produção de alto volume: Enfatize a eficiência, confiabilidade e recursos que maximizem a taxa de transferência, como ciclos de resfriamento mais rápidos ou integração de automação.

- Se o seu foco principal for peças metálicas padrão (por exemplo, aço): Selecione um forno robusto com um histórico comprovado para seu material específico, pois capacidades de temperatura extrema podem ser desnecessárias e aumentar o custo.

Em última análise, a seleção do forno certo está em combinar sua engenharia de precisão com as demandas de desempenho de sua peça final.

Tabela de Resumo:

| Característica | Detalhes Chave |

|---|---|

| Uniformidade Térmica | Garante sinterização consistente, previne empenamento e tensões internas |

| Controle de Atmosfera | Usa vácuo ou gases inertes (por exemplo, argônio, nitrogênio) para prevenir oxidação |

| Capacidade de Alta Temperatura | Atinge 1200°C+ para metais e 1600°C+ para cerâmicas |

| Recursos de Segurança | Inclui proteção contra sobretemperatura e desligamentos de emergência |

| Tempo de Ciclo | Geralmente de 12 a 36 horas, impactando a capacidade de produção |

| Consumo de Energia | Alto devido à operação prolongada em alta temperatura |

Pronto para aprimorar seu processo de sinterização de impressão 3D? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas para indústrias como aeroespacial, médica e automotiva. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos Fornos de Mufa, Fornos Tubulares, Fornos Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades exclusivas de experimentação e produção. Entre em contato conosco hoje para discutir como nossos fornos podem oferecer desempenho e eficiência superiores para seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência