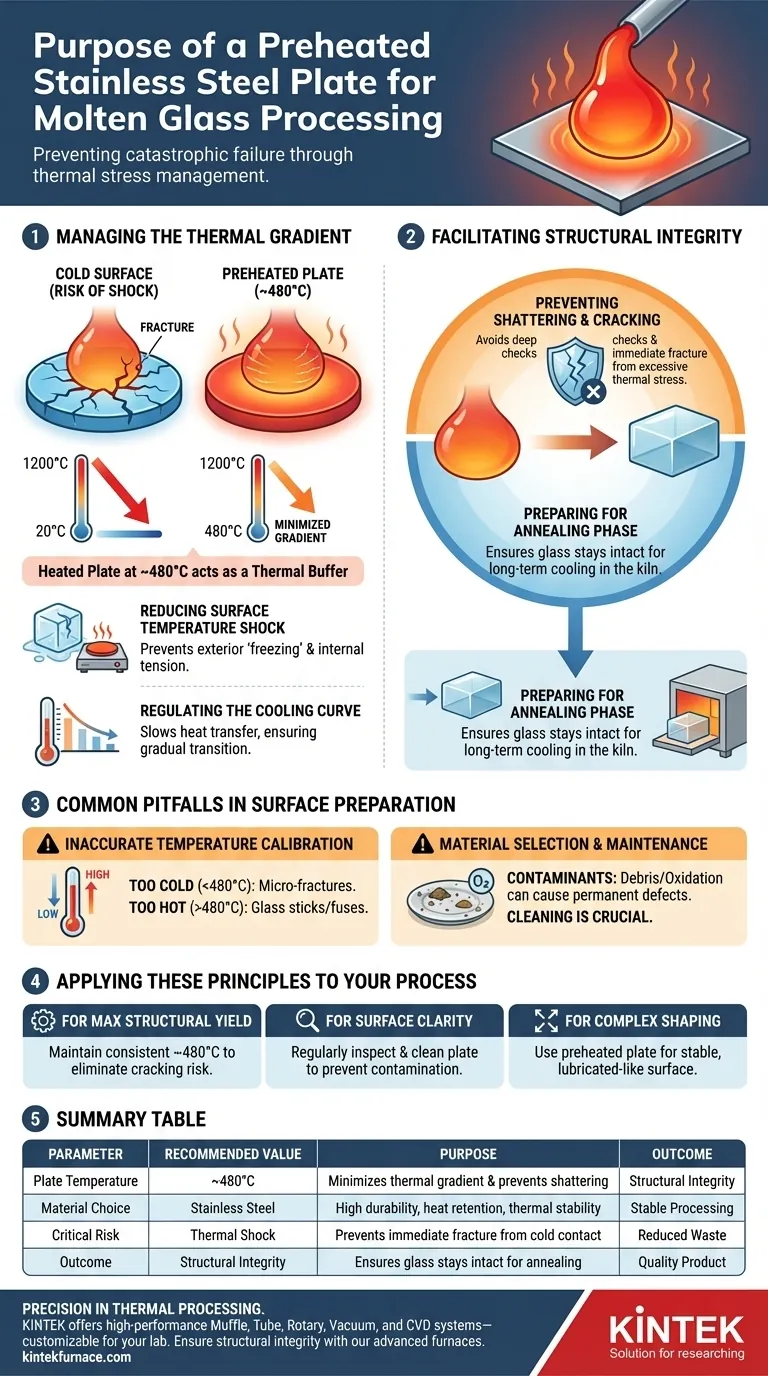

O principal propósito de uma placa de aço inoxidável pré-aquecida é prevenir a falha catastrófica do vidro derretido através do gerenciamento de tensão térmica. Ao usar uma placa aquecida a aproximadamente 480°C, os técnicos podem facilitar a moldagem inicial do material enquanto regulam estritamente sua taxa de resfriamento. Esta superfície de contato com temperatura controlada é essencial para manter a integridade estrutural do bloco de vidro antes que ele entre na fase final de recozimento.

Pré-aquecer a superfície de contato minimiza o gradiente térmico entre o vidro derretido e a ferramenta, impedindo que o material se estilhace devido a choque térmico localizado. Este processo garante que o vidro permaneça intacto e estruturalmente sólido para processamento subsequente.

Gerenciando o Gradiente Térmico

Reduzindo o Choque de Temperatura Superficial

Quando o vidro derretido entra em contato com uma superfície fria, a camada externa "congela" e contrai muito mais rapidamente do que o núcleo derretido. Essa diferença massiva de temperatura, conhecida como gradiente térmico, cria tensão interna que pode levar a fraturas imediatas.

Regulando a Curva de Resfriamento

Uma placa pré-aquecida a 480°C atua como um amortecedor térmico, retardando a transferência de calor para longe do vidro. Ao controlar esta fase inicial de resfriamento, o vidro transita de forma mais gradual de um estado líquido para um estado sólido, reduzindo o risco de tensão interna.

Facilitando a Integridade Estrutural

Prevenindo Estilhaçamento e Rachaduras

O risco mais crítico no processamento de vidro é o estresse térmico excessivo. Sem uma superfície pré-aquecida, o vidro provavelmente se estilhaçará ou desenvolverá "trincas" profundas (rachaduras superficiais) que comprometem todo o bloco.

Preparando para a Fase de Recozimento

A moldagem inicial em uma placa aquecida garante que o bloco de vidro permaneça inteiro tempo suficiente para atingir o forno de recozimento. A preparação adequada nesta fase é a única maneira de garantir que o material sobreviva ao processo de resfriamento de longo prazo necessário para um produto acabado.

Erros Comuns na Preparação da Superfície

Calibração Incorreta da Temperatura

Se a placa for aquecida significativamente abaixo de 480°C, o vidro ainda pode sofrer choque suficiente para causar microfraturas. Inversamente, se a placa estiver muito quente, o vidro pode aderir ou fundir ao aço inoxidável, arruinando o acabamento superficial.

Seleção e Manutenção do Material

O aço inoxidável é escolhido por sua durabilidade e retenção de calor, mas contaminantes superficiais podem afetar o vidro. Qualquer detrito ou oxidação na placa pode ser pressionado no vidro derretido, criando defeitos visuais ou estruturais permanentes.

Aplicando Esses Princípios ao Seu Processo

Ao utilizar superfícies pré-aquecidas em trabalhos com vidro, seus objetivos específicos ditarão como você gerencia o ambiente.

- Se seu foco principal é maximizar o rendimento estrutural: Garanta que sua placa seja mantida consistentemente a 480°C para eliminar o risco de rachaduras durante a janela crítica de moldagem.

- Se seu foco principal é a clareza da superfície: Inspecione e limpe regularmente a placa de aço inoxidável para evitar a transferência de óxidos metálicos ou detritos para o vidro derretido.

- Se seu foco principal é a moldagem complexa: Use a placa pré-aquecida para fornecer uma superfície estável, semelhante a um lubrificante, que permite que o vidro seja movido sem aderir ou endurecer prematuramente.

Ao controlar precisamente a temperatura da superfície de contato, você transforma uma transição de material de alto risco em uma etapa de fabricação previsível e estável.

Tabela Resumo:

| Parâmetro | Valor Recomendado | Propósito no Processamento de Vidro |

|---|---|---|

| Temperatura da Placa | ~480°C | Minimiza o gradiente térmico e previne o estilhaçamento |

| Escolha do Material | Aço Inoxidável | Alta durabilidade, retenção de calor e estabilidade térmica |

| Risco Crítico | Choque Térmico | Previne fratura imediata por contato com superfície fria |

| Resultado | Integridade Estrutural | Garante que o vidro permaneça intacto para a fase final de recozimento |

A precisão é fundamental ao gerenciar gradientes térmicos em vidro e ciência de materiais. Apoiado por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho — todos personalizáveis para atender aos seus requisitos exclusivos de laboratório. Garanta a integridade estrutural de seus materiais com nossos fornos avançados de alta temperatura. Entre em contato com a KINTEK hoje mesmo para otimizar seu processamento térmico!

Guia Visual

Referências

- I. M. Teixeira, J. W. Menezes. Transforming Rice Husk Ash into Road Safety: A Sustainable Approach to Glass Microsphere Production. DOI: 10.3390/ceramics8030093

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel de um forno de queima rápida industrial na metalização de células solares PERC? Aumentar a Eficiência da Célula

- Por que o resfriamento rápido com água é necessário para ligas de CuAlMn? Retenção da Fase Mestra em Ligas com Memória de Forma

- Qual é o propósito de analisar a poeira das paredes do forno usando DRX? Confirmar a Evaporação de Magnésio na Liga AM60

- T6 vs T73 Estado na Liga AA7050: Como Escolher o Processo de Envelhecimento de Dois Estágios Certo para Resistência e Durabilidade

- Qual é o propósito de realizar um tratamento de recozimento a 600 graus Celsius? Aumentar a Estabilidade de Filmes Finos de AZO

- Qual é a função principal de um Forno Bridgman? Dominando a Solidificação Direcional para Superligas

- Por que uma camada de buffer de rutênio ultrafina é usada para safira e Ru50Mo50? Otimize a qualidade do seu filme fino

- Qual é o propósito de usar um evaporador rotativo ou um forno de secagem a vácuo? Preservando a Qualidade do Pó de SiC Pós-Moagem