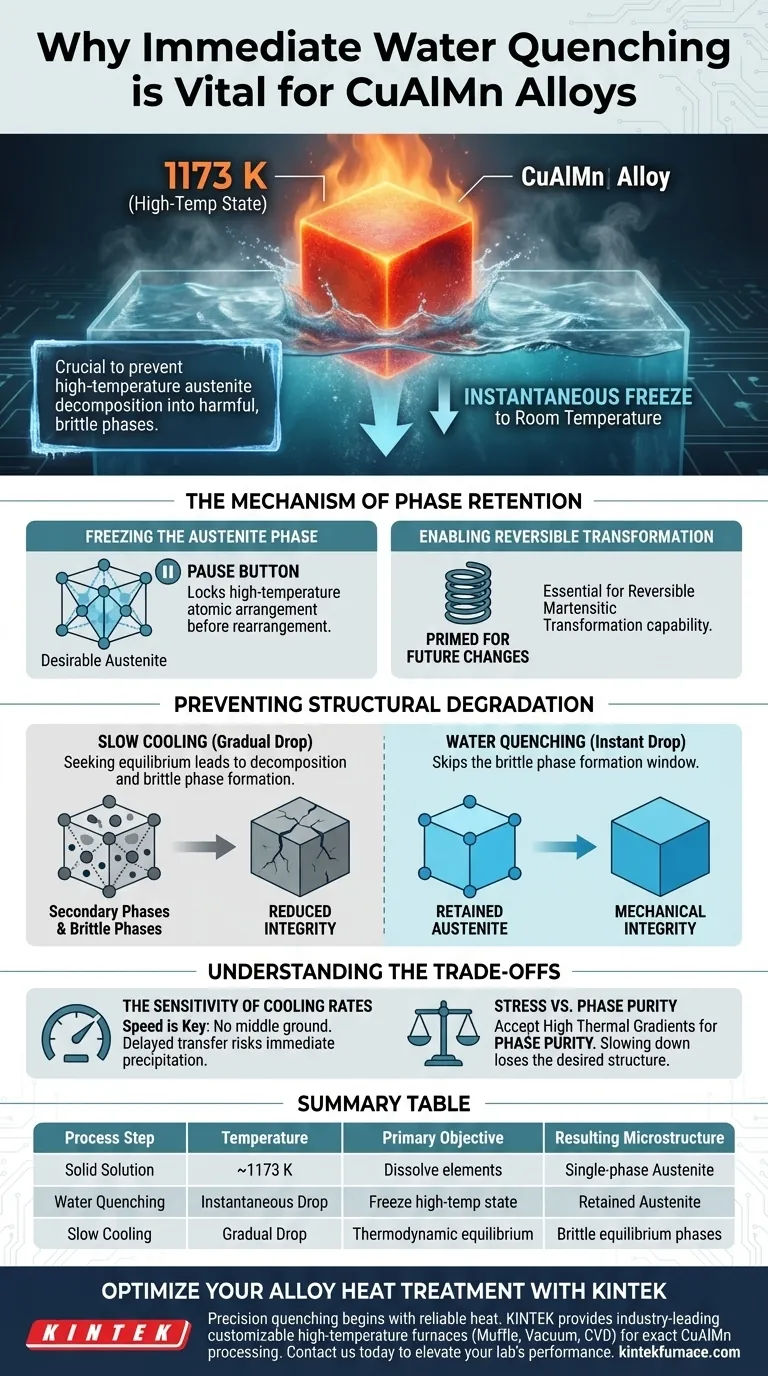

O resfriamento imediato com água é necessário para "congelar" instantaneamente a microestrutura da liga CuAlMn de um estado de alta temperatura de 1173 K para a temperatura ambiente. Essa taxa de resfriamento rápido é a única maneira de impedir que a fase austenítica de alta temperatura se decomponha em fases de equilíbrio prejudiciais e quebradiças.

Ao contornar o processo de resfriamento natural, o resfriamento com água força a liga a reter uma estrutura específica de alta temperatura. Essa inibição da decomposição é o que permite a transformação martensítica reversível necessária para as propriedades funcionais da liga.

O Mecanismo de Retenção de Fase

Congelando a Fase Austenítica

Em altas temperaturas (aproximadamente 1173 K), as ligas de CuAlMn existem em uma fase austenítica desejável. Para utilizar as propriedades únicas da liga, essa disposição atômica específica deve ser mantida à temperatura ambiente.

O resfriamento com água fornece uma taxa de resfriamento extremamente alta que atua como um "botão de pausa" na termodinâmica da liga. Ele cria um estado onde a estrutura de alta temperatura é travada antes que os átomos tenham tempo de se reorganizar.

Permitindo a Transformação Reversível

O objetivo principal do tratamento de solução sólida não é apenas aquecer o metal, mas prepará-lo para futuras mudanças de fase. Ao reter com sucesso a fase austenítica de alta temperatura, a liga é preparada para ambientes subsequentes de baixa temperatura.

Essa preparação permite que a liga sofra transformação martensítica reversível. Sem o resfriamento rápido inicial, essa capacidade de transformação funcional seria perdida devido a mudanças microestruturais durante o resfriamento.

Prevenindo a Degradação Estrutural

Inibindo a Decomposição de Equilíbrio

Se uma liga de CuAlMn for permitida a esfriar lentamente — ou mesmo gradualmente — ela naturalmente buscará um estado de equilíbrio termodinâmico. Durante esse processo, a estrutura monofásica começa a se decompor.

Essa decomposição resulta na precipitação de fases secundárias. Uma vez que essas fases se formam, elas interrompem a uniformidade da microestrutura necessária para o desempenho da liga.

Evitando Fases Quebradiças

O risco mais crítico de velocidades de resfriamento insuficientes é a formação de fases quebradiças. A referência principal indica que o resfriamento lento permite que essas fases prejudiciais precipitem da solução sólida.

A presença dessas fases quebradiças reduz drasticamente a integridade mecânica da liga. O resfriamento com água efetivamente pula a janela de temperatura onde essas fases quebradiças podem se formar.

Compreendendo as Compensações

A Sensibilidade das Taxas de Resfriamento

O processo depende inteiramente da velocidade da queda de temperatura. Não há meio-termo; uma taxa de resfriamento "moderada" é frequentemente tão prejudicial quanto o resfriamento lento.

Se a transferência do forno para o banho de água for atrasada, a temperatura pode cair para uma faixa onde a precipitação começa imediatamente.

Tensão vs. Pureza de Fase

Embora o resfriamento com água seja agressivo e induza estresse térmico, é uma compensação necessária para garantir a pureza de fase.

Você está efetivamente escolhendo aceitar altos gradientes térmicos para evitar a decomposição química da liga. Qualquer tentativa de reduzir o choque térmico diminuindo a taxa de resfriamento resultará na perda da estrutura austenítica desejada.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir o sucesso do seu tratamento térmico, alinhe seu processo com seus requisitos específicos:

- Se seu foco principal é o Desempenho Funcional: Garanta que a transferência para o banho de resfriamento seja instantânea para maximizar o volume de austenita retida para a transformação martensítica.

- Se seu foco principal é a Ductilidade Mecânica: Priorize a taxa de resfriamento para evitar estritamente a precipitação de fases quebradiças que atuam como locais de iniciação de trincas.

Dominar a taxa de resfriamento é o fator mais importante na transição do CuAlMn de matéria-prima para uma liga funcional de alto desempenho.

Tabela Resumo:

| Etapa do Processo | Temperatura | Objetivo Principal | Microestrutura Resultante |

|---|---|---|---|

| Solução Sólida | ~1173 K | Dissolver elementos | Austenita Monofásica |

| Resfriamento com Água | Queda Instantânea | "Congelar" estado de alta temp. | Austenita Retida |

| Resfriamento Lento | Queda Gradual | Equilíbrio termodinâmico | Fases de equilíbrio quebradiças |

Otimize o Tratamento Térmico da Sua Liga com a KINTEK

O resfriamento de precisão começa com calor confiável. A KINTEK fornece sistemas de alta temperatura líderes na indústria, incluindo fornos Muffle, a Vácuo e CVD — todos personalizáveis para atender aos exigentes requisitos térmicos do processamento de ligas de CuAlMn. Apoiado por P&D e fabricação especializada, nosso equipamento garante que seus materiais atinjam temperaturas precisas de solução sólida antes do resfriamento crítico.

Pronto para elevar o desempenho do seu laboratório? Entre em contato conosco hoje mesmo para discutir suas necessidades de fornos personalizados.

Guia Visual

Referências

- Adelaide Nespoli, Carlo Fanciulli. A Study of a Cryogenic CuAlMn Shape Memory Alloy. DOI: 10.3390/met14030323

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o propósito de usar uma atmosfera protetora de Argônio (Ar 5.0)? Garantir o Resfriamento Livre de Oxidação

- Como os movimentos rotacional e orbital do estágio da amostra contribuem para a uniformidade dos revestimentos em Zircaloy?

- Qual o papel de um banho de água a temperatura constante na oxidação simulada de laminação a quente? Master Precision Humidity

- Quais são os principais tipos de fornos de laboratório com base no tamanho? Encontre o Ajuste Perfeito para a Escala do Seu Laboratório

- Por que um processo de recozimento em alta temperatura em um forno a vácuo é necessário para CMSMs? Desbloqueie a Precisão da Membrana

- Qual é a importância do equipamento de têmpera rápida na verificação da via de reação do BiFeO3? Capturando Fases Intermediárias

- Qual é o papel da sinterização na preparação de CsPbBr3-SiO2? Desbloqueie a Ultra-Estabilidade com Selagem Térmica Precisa

- Por que um forno de secagem a ar forçado elétrico de laboratório é necessário para determinar a taxa de absorção de água da argamassa?