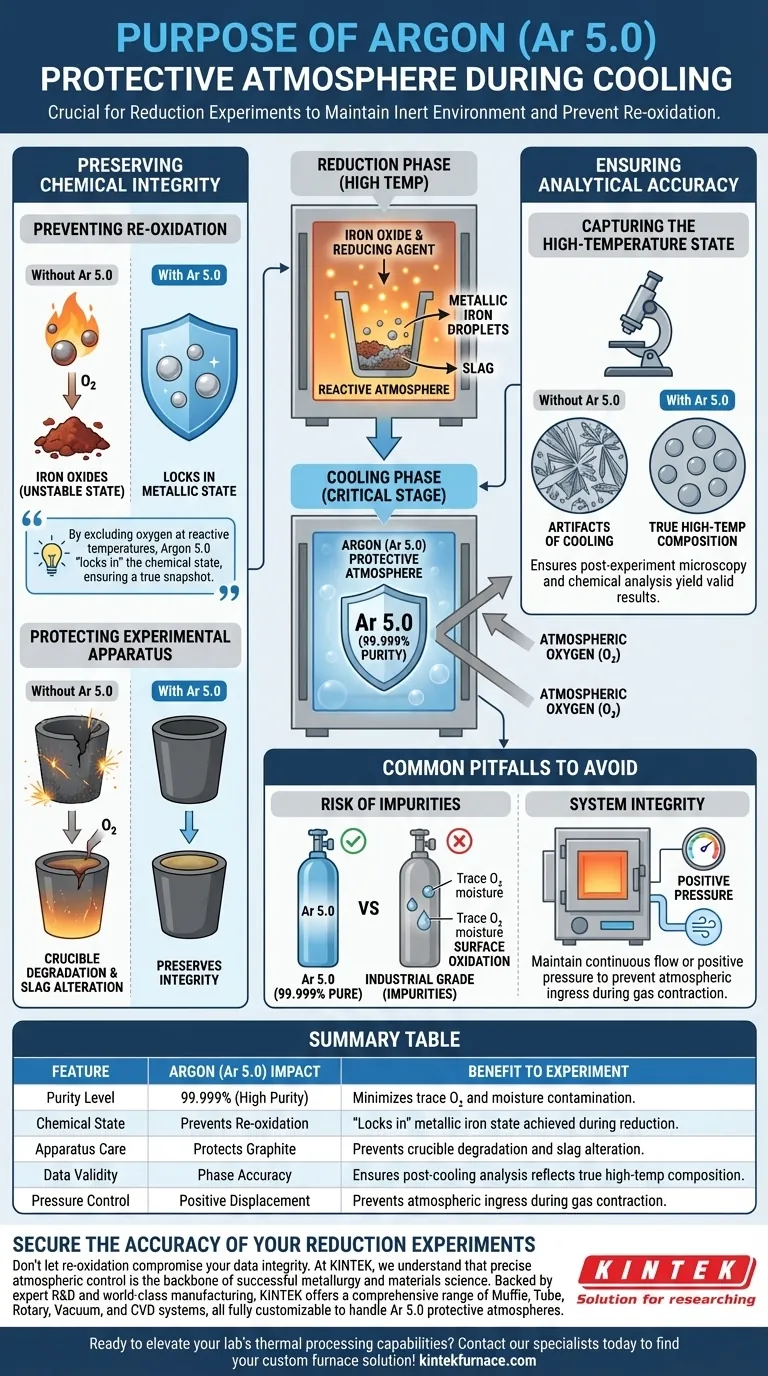

O principal propósito de usar uma atmosfera protetora de Argônio (Ar 5.0) durante a fase de resfriamento é manter um ambiente estritamente inerte que cria uma barreira contra o oxigênio atmosférico. Isso impede que as gotículas de ferro metálico recém-formadas se reoxidem, o que, de outra forma, anularia a redução química alcançada durante o experimento.

Ao excluir o oxigênio enquanto a amostra permanece em temperaturas reativas, o Argônio 5.0 "trava" o estado químico do material. Isso garante que a amostra sólida que você analisa seja um retrato fiel do processo de redução em alta temperatura, em vez de um artefato das condições de resfriamento.

Preservando a Integridade Química

Para entender a necessidade do Argônio 5.0, deve-se reconhecer que a atividade química não para imediatamente quando os elementos de aquecimento são desligados.

Prevenindo a Reoxidação

Durante a fase de redução, você gasta energia para converter óxidos de ferro em ferro metálico. Esse novo estado metálico é altamente instável na presença de oxigênio, especialmente em altas temperaturas.

Sem uma atmosfera protetora de Argônio, o oxigênio atmosférico reagiria agressivamente com as gotículas de metal quentes. Essa reação faz com que o ferro retorne a um estado de óxido, tornando imprecisos os dados de eficiência de redução.

Protegendo o Aparelho Experimental

Os benefícios de uma atmosfera inerte vão além da própria amostra e se estendem ao equipamento que a contém.

Crisóis de grafite, comumente usados nesses experimentos, são altamente suscetíveis à oxidação. Se expostos ao ar enquanto quentes, o grafite reagirá com o oxigênio e se degradará rapidamente.

Além disso, a composição residual da escória pode ser alterada pela exposição ao ar. O Argônio previne essas reações secundárias, preservando a integridade tanto do recipiente de contenção quanto da química da escória.

Garantindo a Precisão Analítica

O objetivo final de um experimento de redução é geralmente analisar a composição de fases para entender o que ocorreu nas temperaturas máximas.

Capturando o Estado de Alta Temperatura

Você precisa que suas amostras sólidas representem com precisão a composição de fases como ela existia no final da fase de alta temperatura.

Se a amostra reagir com o ar durante o resfriamento, novas fases químicas podem se formar que não existiam durante o experimento real. O uso de Argônio de alta pureza (99,999%) elimina essas variáveis, garantindo que sua microscopia e análise química pós-experimento forneçam resultados válidos.

Erros Comuns a Evitar

Embora o uso de Argônio 5.0 seja o padrão para dados de alta qualidade, existem nuances operacionais que podem minar sua eficácia.

O Risco de Impurezas

Nem todo Argônio é igual. A designação específica Ar 5.0 indica uma pureza de 99,999%.

O uso de Argônio de menor grau (como o industrial) pode introduzir vestígios de oxigênio ou umidade. Mesmo essas pequenas impurezas podem ser suficientes para causar oxidação superficial em gotículas metálicas ou alterar fases de escória sensíveis, comprometendo a precisão de seus dados.

Integridade do Sistema

Bombear Argônio para a câmara só é eficaz se o sistema estiver selado contra a entrada de ar.

Um descuido comum é a falha em manter pressão positiva durante o ciclo de resfriamento. À medida que o gás dentro do forno esfria, ele se contrai; sem um fluxo contínuo ou pressão positiva de Argônio, o sistema pode puxar ar externo, anulando a atmosfera protetora.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar Argônio de alta pureza é, em última análise, uma decisão sobre fidelidade dos dados.

- Se o seu foco principal é a análise precisa de fases: Você deve usar Ar 5.0 para prevenir a reoxidação e garantir que a microestrutura reflita o estado de alta temperatura.

- Se o seu foco principal é a longevidade do equipamento: Manter o fluxo de Argônio até que o sistema esteja bem abaixo das temperaturas reativas é crucial para prevenir a degradação do crisol de grafite.

Uma atmosfera protetora de alta pureza não é apenas uma medida de segurança; é um requisito fundamental para validar o sucesso do seu processo de redução.

Tabela Resumo:

| Característica | Impacto do Argônio (Ar 5.0) | Benefício para o Experimento |

|---|---|---|

| Nível de Pureza | 99,999% (Alta Pureza) | Minimiza contaminação por vestígios de oxigênio e umidade. |

| Estado Químico | Previne Reoxidação | "Trava" o estado de ferro metálico alcançado durante a redução. |

| Cuidado com o Aparelho | Protege o Grafite | Previne degradação do crisol e alteração da escória em altas temperaturas. |

| Validade dos Dados | Precisão de Fase | Garante que a análise pós-resfriamento reflita a verdadeira composição em alta temperatura. |

| Controle de Pressão | Deslocamento Positivo | Previne entrada atmosférica durante a contração do gás. |

Garanta a Precisão dos Seus Experimentos de Redução

Não deixe que a reoxidação comprometa a integridade dos seus dados. Na KINTEK, entendemos que o controle atmosférico preciso é a espinha dorsal da metalurgia e da ciência de materiais de sucesso.

Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como outros fornos de alta temperatura para laboratório. Todos os nossos sistemas são totalmente personalizáveis para lidar com atmosferas protetoras de Ar 5.0, garantindo que seus processos de redução de alta pureza permaneçam sem contaminação do início ao fim.

Pronto para elevar as capacidades de processamento térmico do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como um dispositivo de aquecimento de temperatura constante influencia a lixiviação de terras raras? Aumente a Eficiência de Extração para 95,72%

- Que condições de processamento um forno de aquecimento industrial fornece durante a forja a quente? Otimizar ligas Fe-Mn-Si

- Qual é o objetivo de realizar um tratamento de recozimento? Aumentar a plasticidade e aliviar tensões para compósitos de Al

- Por que é necessária uma autoclave de aço inoxidável de alta pressão para carvão ativado? Desbloqueie a Síntese de Carbono de Alto Desempenho

- Como os alvos de h-BN melhoram as razões de comutação dos memristores? Maximizando Janelas Lógicas com Precursores de Alta Pureza

- Qual é o objetivo de definir gradientes de temperatura de 40 °C, 50 °C e 60 °C? Otimizar a Viabilidade de Secagem de Iogurte

- Como o sistema de controle de tração e rotação de um forno de crescimento Czochralski afeta a qualidade do cristal?

- Por que o vidro moído é usado como agente de selagem durante a silanização? Otimize a pureza de sua reação de alta temperatura