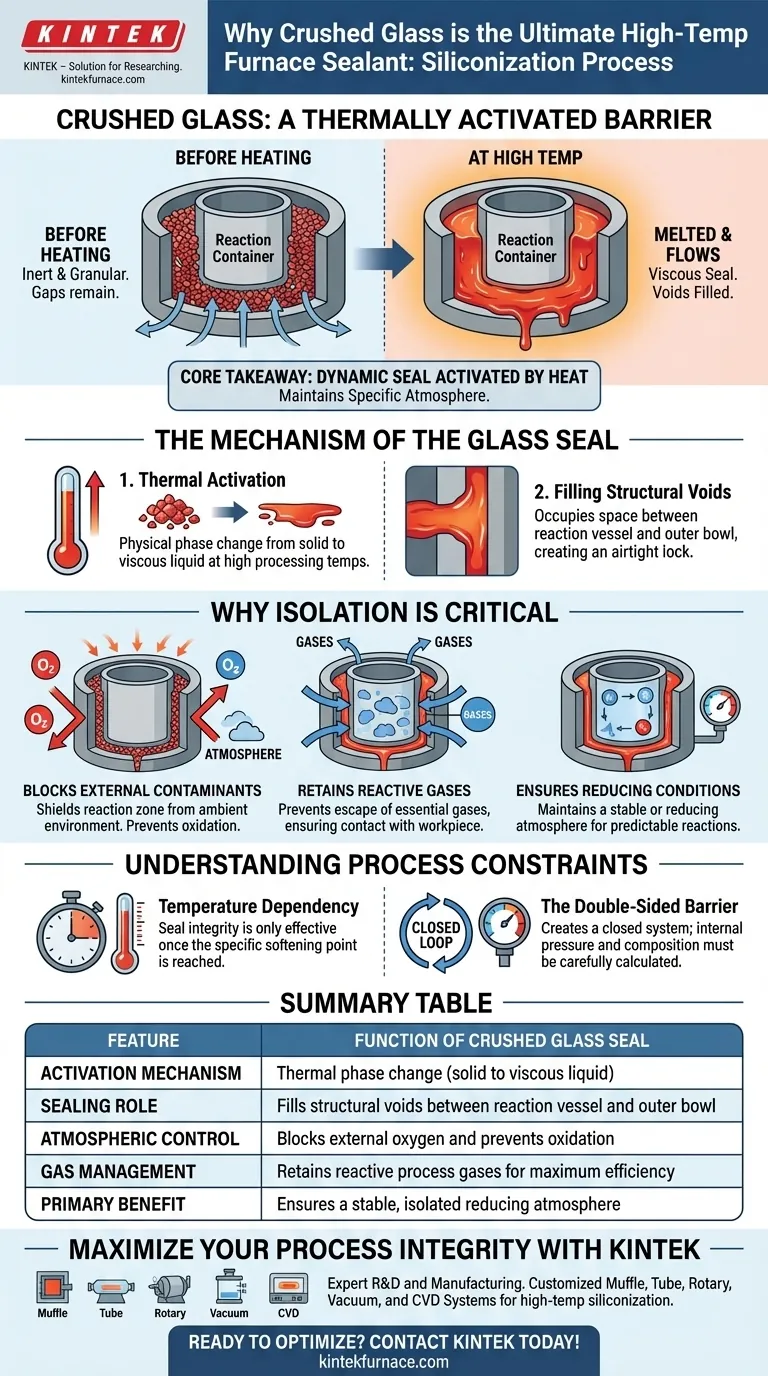

O vidro moído funciona como uma barreira termicamente ativada que veda hermeticamente os vasos de reação durante a silanização em alta temperatura. À medida que o forno aquece, o vidro transita de um estado sólido para um líquido viscoso, fluindo para os vazios para criar uma vedação hermética que isola o processo químico do ambiente circundante.

Ponto Principal O papel principal do vidro moído é fornecer uma vedação dinâmica que só é ativada em altas temperaturas. Ao derreter nas lacunas entre o recipiente de reação e a cuba externa, ele mantém uma condição atmosférica específica — mantendo os contaminantes fora e retendo os gases reativos essenciais dentro da zona de reação.

O Mecanismo da Vedação de Vidro

Ativação Térmica

O processo de vedação depende inteiramente da mudança de fase física do vidro. À temperatura ambiente, o vidro moído é inerte e granular.

No entanto, à medida que o forno atinge altas temperaturas de processamento, as partículas de vidro amolecem e derretem. Essa transição transforma as partículas soltas em um material unificado e viscoso.

Preenchendo os Vazios Estruturais

Uma vez derretido, o vidro flui para preencher as lacunas físicas específicas na montagem.

Ele ocupa o espaço entre o recipiente de reação interno e a cuba protetora externa. Isso efetivamente calafeta a montagem, criando uma barreira contínua onde antes havia espaço aberto.

Por Que o Isolamento é Crítico

Bloqueando Contaminantes Externos

A função mais imediata do vidro derretido é atuar como um escudo contra o ambiente do forno.

Ele impede estritamente que a atmosfera externa entre na zona de reação. Isso é vital para manter a pureza, pois o oxigênio externo ou outros gases do forno poderiam oxidar o silício ou perturbar o delicado equilíbrio químico necessário para a silanização.

Retendo Gases Reativos

Igualmente importante é a capacidade da vedação de atuar como um sistema de contenção.

O processo de silanização gera ou utiliza gases reativos específicos. O vidro derretido impede que esses gases escapem do vaso, garantindo que permaneçam em contato com a peça de trabalho para facilitar o tratamento.

Garantindo Condições Redutoras

Ao bloquear a entrada e impedir a saída, o vidro permite que o interior mantenha uma atmosfera estável ou redutora.

Essa estabilidade é o requisito fundamental para um tratamento térmico bem-sucedido, garantindo que as reações químicas ocorram previsivelmente sem interferência de condições externas flutuantes.

Compreendendo as Restrições do Processo

Dependência da Temperatura

É importante notar que este método de vedação não está ativo no início do processo.

A integridade da vedação é dependente da temperatura. A proteção só se torna eficaz quando o forno atinge o ponto de amolecimento específico do vidro utilizado.

A Barreira Dupla

A vedação cria um sistema de "circuito fechado". Embora isso seja benéfico para a química, significa que a zona de reação está completamente isolada.

Como a vedação impede a fuga de gases, a pressão interna e a composição química devem ser cuidadosamente calculadas, pois o sistema não pode liberar naturalmente o excesso de pressão depois que o vidro derreteu.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar seu processo de silanização em alta temperatura, considere o seguinte em relação à vedação de vidro:

- Se o seu foco principal é a Pureza da Atmosfera: Certifique-se de que o volume de vidro seja suficiente para preencher completamente a lacuna entre os vasos interno e externo para evitar a oxidação externa.

- Se o seu foco principal é a Eficiência da Reação: Confie na vedação para reter os gases reativos, maximizando seu tempo de permanência e contato com o material sendo tratado.

Em última análise, o uso de vidro moído fornece um método simples, porém altamente eficaz, para garantir a integridade atmosférica necessária para tratamentos térmicos químicos precisos.

Tabela Resumo:

| Característica | Função da Vedação de Vidro Moído |

|---|---|

| Mecanismo de Ativação | Mudança de fase térmica (sólido para líquido viscoso) |

| Papel da Vedação | Preenche vazios estruturais entre o vaso de reação e a cuba externa |

| Controle Atmosférico | Bloqueia o oxigênio externo e previne a oxidação |

| Gerenciamento de Gases | Retém gases reativos do processo para máxima eficiência |

| Benefício Principal | Garante uma atmosfera redutora estável e isolada |

Maximize a Integridade do Seu Processo com a KINTEK

Alcançar a vedação hermética perfeita é crucial para a silanização em alta temperatura. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos os quais podem ser totalmente personalizados para atender aos seus requisitos atmosféricos e térmicos exclusivos. Esteja você escalando a produção ou refinando tratamentos térmicos em escala de laboratório, nossos fornos de alta temperatura fornecem a precisão e a confiabilidade que seus materiais exigem.

Pronto para otimizar seu processamento térmico? Entre em contato conosco hoje para consultar nossos especialistas!

Guia Visual

Referências

- Nikita V. Lemeshko, Ruslan M. Tazetdinov. Production of silicon-based thermodiffusion layer in tube furnace coil weld after long-term operation. DOI: 10.1051/epjconf/202531801007

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que é usado um forno de precisão para secar caroços de cereja lavados? Desbloqueie a Produção Superior de Carvão Ativado

- Qual o papel de uma estufa de secagem a vácuo de laboratório na preparação de grafite expandido modificado? Garantir a Estabilidade Química

- Por que o tratamento térmico de 800 °C é necessário para a fabricação aditiva de Ti6Al4V? Desbloqueie a Ductilidade e Alivie o Estresse

- Como o processo de tratamento térmico secundário melhora o desempenho da bateria? Otimize Compósitos SHPC/N-CNT Hoje

- Qual é o foco de design de um reator térmico na pirólise rápida? Otimizar o Rendimento de Bio-óleo com Engenharia de Precisão

- Qual é a função principal de um forno elétrico industrial para concreto? Otimizar Testes de Materiais em Altas Temperaturas

- Como um sistema de aquecimento e resfriamento por circulação de óleo afeta o HPDC? Otimize o controle térmico da sua fundição sob pressão

- Qual é a função de uma estufa de secagem de laboratório na remoção de solvente de filmes finos? Garanta a solidificação sem defeitos