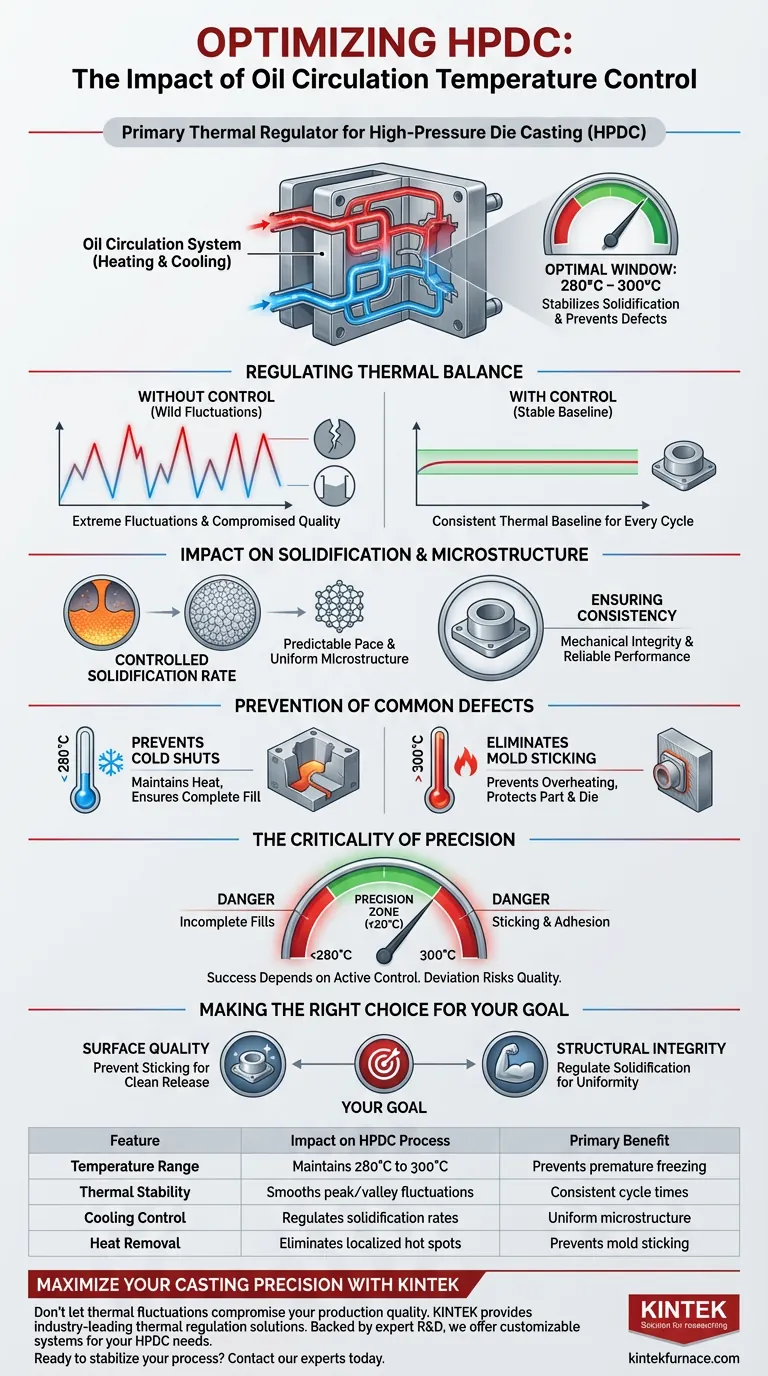

Um sistema de controle de temperatura de aquecimento e resfriamento por circulação de óleo atua como o principal regulador térmico para o processo de fundição sob pressão de alta pressão (HPDC). Sua função é manter ativamente a temperatura do molde dentro de uma janela precisa e ideal — tipicamente entre 280°C e 300°C — para estabilizar a solidificação da liga líquida e prevenir defeitos relacionados à temperatura.

Ao estabilizar o equilíbrio térmico do molde, este sistema elimina as flutuações extremas de temperatura que comprometem a qualidade da peça. Ele garante que o molde não esteja nem muito frio, o que causa congelamento prematuro, nem muito quente, o que leva a problemas de aderência.

Regulando o Equilíbrio Térmico

Para entender o impacto de um sistema de circulação de óleo, você deve observar como ele gerencia a energia térmica dentro da ferramenta do molde.

Estabelecendo a Janela Ideal

O sistema é projetado para fixar a temperatura do molde em uma faixa específica, geralmente de 280°C a 300°C.

Estabilizando o Processo

Sem controle ativo, a temperatura de um molde flutua descontroladamente à medida que o metal quente é injetado e a peça é ejetada. Este sistema suaviza esses picos e vales, criando uma linha de base térmica consistente para cada ciclo.

Impacto na Solidificação e Microestrutura

A forma como a liga líquida congela determina as propriedades mecânicas da peça final.

Controlando as Taxas de Solidificação

O sistema regula a taxa de solidificação da liga líquida dentro da cavidade. Ao impedir que o molde atue como um dissipador de calor descontrolado, ele permite que o metal esfrie em um ritmo previsível.

Garantindo a Consistência Microestrutural

O resfriamento consistente leva a uma estrutura interna consistente. O sistema garante uma distribuição uniforme de componentes microestruturais, o que é essencial para a integridade mecânica da fundição.

Prevenção de Defeitos Comuns

O principal valor do sistema reside em sua capacidade de mitigar defeitos específicos causados por má gestão térmica.

Prevenindo Trincas de Frio

Se um molde estiver muito frio, o metal pode congelar antes de preencher completamente a cavidade. Ao manter o calor, o sistema previne essas trincas de frio e garante o preenchimento completo.

Eliminando Aderência do Molde

Inversamente, se um molde superaquecer ou desenvolver pontos quentes, a liga pode aderir à superfície da ferramenta. A capacidade de resfriamento do sistema previne essa aderência do molde, protegendo tanto a superfície da peça quanto o próprio molde.

A Criticidade da Precisão (Compromissos)

Embora um sistema de circulação de óleo seja uma ferramenta poderosa, sua eficácia depende inteiramente da precisão de suas configurações.

A Consequência do Desvio

O sistema opera em uma margem relativamente estreita (20°C de variação). Cair abaixo de 280°C arrisca preenchimentos incompletos, enquanto exceder 300°C convida à aderência.

Dependência do Equilíbrio Térmico

O processo torna-se altamente dependente desse controle ativo. Qualquer falha no sistema de circulação interrompe imediatamente o equilíbrio térmico, reintroduzindo os gradientes de temperatura que causam defeitos.

Fazendo a Escolha Certa para o Seu Objetivo

A implementação deste sistema deve ser impulsionada pelas métricas de qualidade específicas que você está tentando melhorar.

- Se o seu foco principal é a Qualidade da Superfície: O sistema é essencial para prevenir a aderência do molde, garantindo que a fundição seja liberada de forma limpa, sem danos à superfície.

- Se o seu foco principal é a Integridade Estrutural: O controle preciso de temperatura regula a solidificação, prevenindo trincas de frio e garantindo uma microestrutura uniforme em toda a peça.

O sucesso em HPDC depende de tratar a temperatura como uma variável controlada, não um resultado aleatório.

Tabela Resumo:

| Recurso | Impacto no Processo HPDC | Benefício Principal |

|---|---|---|

| Faixa de Temperatura | Mantém 280°C a 300°C | Previne congelamento prematuro |

| Estabilidade Térmica | Suaviza flutuações de pico/vale | Tempos de ciclo consistentes |

| Controle de Resfriamento | Regula as taxas de solidificação | Microestrutura uniforme |

| Remoção de Calor | Elimina pontos quentes localizados | Previne aderência do molde |

Maximize a Precisão da Sua Fundição com KINTEK

Não deixe que as flutuações térmicas comprometam a qualidade da sua produção. A KINTEK fornece soluções de regulação térmica líderes na indústria, projetadas para ambientes de alto desempenho. Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos especializados de alta temperatura de laboratório, adaptados às suas necessidades exclusivas de HPDC e pesquisa de materiais.

Pronto para estabilizar seu processo? Entre em contato com nossos especialistas hoje mesmo para descobrir como nossos sistemas de aquecimento e resfriamento de precisão podem aprimorar a eficiência do seu laboratório ou fundição.

Guia Visual

Referências

- Guan Sheng, Yong Zhu. Microstructure and Mechanical Properties of High-Pressure Die-Casting Mg–Al–RE Alloys with Minor Ca Addition. DOI: 10.3390/ma18020231

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais condições de tratamento térmico são necessárias para o tratamento de solubilização do SDSS2507? Alcance Perfis Térmicos Precisos de 1100°C

- Por que o equipamento de análise térmica deve suportar múltiplas taxas de aquecimento? Chave para estudos cinéticos de 5AT e NaIO4

- Como um autoclave de alta pressão com revestimento de PTFE facilita a síntese de GLC? Garanta pureza e segurança

- Por que um sistema de proteção com gás N2 e SF6 é necessário para a fusão de magnésio? Garanta Segurança e Pureza da Liga

- Como um sistema de controle de temperatura de alta precisão auxilia na avaliação das capacidades de gerenciamento térmico de materiais de fósforo? Desempenho Pontual para Células Solares.

- Como um forno de aquecimento com controle de temperatura de precisão aprimora ligas de médio teor de entropia? Alcançar Dureza Ótima

- Como os queimadores regenerativos aumentam a eficiência energética dos fornos de aquecimento de tarugos? Aumente o desempenho em 50%

- Por que a redução com hidrogênio em alta temperatura é usada para catalisadores de decomposição de HI? Aumenta a Eficiência e a Pureza da Superfície