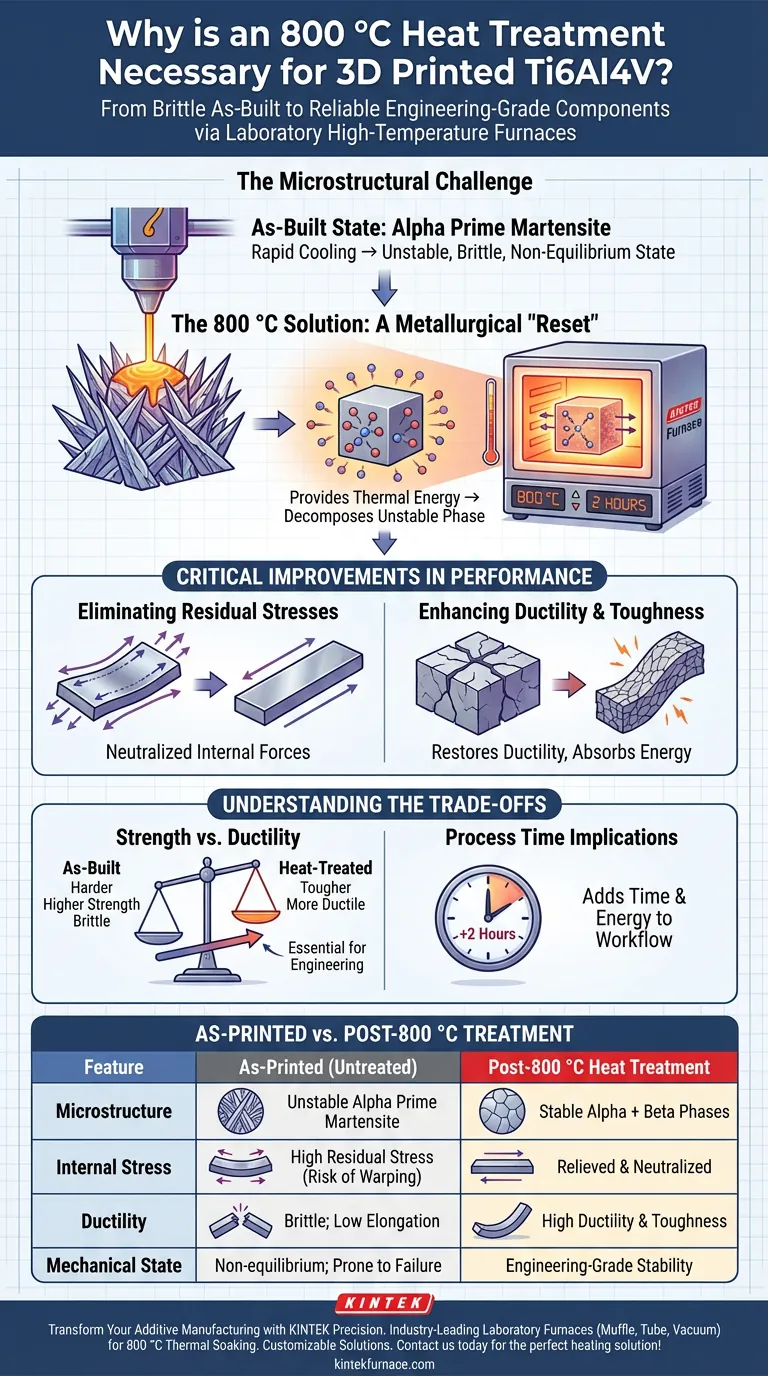

A necessidade de um tratamento térmico de 800 °C usando um forno de alta temperatura de laboratório decorre diretamente da dinâmica térmica rápida do processo de fabricação aditiva.

Durante a impressão 3D, o Ti6Al4V resfria a uma taxa extrema, congelando o metal em um estado instável e quebradiço conhecido como martensita alfa prime fora de equilíbrio. O tratamento de 800 °C é necessário para fornecer a energia térmica necessária para decompor essa fase instável em fases alfa e beta estáveis, eliminando assim as tensões residuais e melhorando significativamente a ductilidade e a tenacidade do material.

O resfriamento rápido inerente à impressão 3D trava o Ti6Al4V em uma estrutura quebradiça e altamente tensionada. Um tratamento térmico de 800 °C atua como um "reset" metalúrgico, transformando a microestrutura em uma forma estável que fornece a ductilidade necessária para a confiabilidade estrutural.

O Desafio Microestrutural da Fabricação Aditiva

A Consequência do Resfriamento Rápido

A fabricação aditiva envolve a fusão de pó metálico e sua solidificação quase instantânea.

Essa taxa de resfriamento rápida impede que os átomos da liga de titânio se organizem em seu estado natural de equilíbrio.

Criação de Martensita Alfa Prime

Em vez de formar as fases alfa e beta padrão, a solidificação rápida cria uma estrutura semelhante a agulhas chamada martensita alfa prime.

Embora essa fase seja dura, ela é quimicamente instável (fora de equilíbrio) e inerentemente quebradiça, tornando a peça "como construída" propensa a falhas sob carga.

O Mecanismo de Transformação de Fase

Impulsionando a Decomposição a 800 °C

Manter o material a 800 °C por 2 horas fornece a energia de ativação necessária para a difusão atômica.

Essa imersão térmica permite que a martensita alfa prime instável se decomponha completamente.

Alcançando a Estabilidade

Através desse processo, a microestrutura se transforma em uma mistura de fases alfa e beta estáveis.

Essa estrutura de equilíbrio é o padrão para ligas de titânio, oferecendo um equilíbrio previsível de propriedades que a estrutura "como construída" não consegue igualar.

Melhorias Críticas no Desempenho

Eliminação de Tensões Residuais

O processo de impressão camada por camada introduz tensão interna significativa, conhecida como tensão residual.

Se deixadas sem tratamento, essas tensões podem fazer com que a peça se deforme ou rache; o tratamento térmico relaxa o material, neutralizando efetivamente essas forças internas.

Aumento da Ductilidade e Tenacidade

O resultado mais vital da conversão de martensita em fases alfa-beta é a restauração da ductilidade.

Enquanto o material como impresso é quebradiço e vítreo, o material tratado termicamente se torna tenaz, o que significa que ele pode absorver energia e deformar ligeiramente sem fraturar.

Compreendendo os Compromissos

Equilíbrio entre Resistência e Ductilidade

Embora o tratamento térmico seja necessário para a tenacidade, é importante notar que a estrutura martensítica "como construída" é frequentemente mais dura e tem maior resistência à tração do que a versão tratada termicamente.

No entanto, essa resistência vem ao custo de extrema fragilidade, tornando o compromisso para maior ductilidade geralmente essencial para aplicações de engenharia.

Implicações do Tempo de Processo

A implementação de uma imersão de 2 horas a 800 °C adiciona custos de tempo e energia ao fluxo de trabalho de fabricação.

Esta etapa deve ser considerada no agendamento da produção, pois o ciclo de resfriamento dentro do forno estenderá o tempo total de processamento além da imersão de 2 horas.

Garantindo a Confiabilidade do Material

Para garantir que seus componentes de Ti6Al4V tenham o desempenho pretendido, aplique esta estratégia de tratamento térmico com base em seus requisitos específicos:

- Se seu foco principal for integridade estrutural: Use o tratamento de 800 °C para eliminar tensões residuais que podem levar a deformações ou rachaduras imprevisíveis.

- Se seu foco principal for resistência ao impacto: Confie na transformação de fase para converter martensita quebradiça em fases alfa-beta tenazes que podem suportar choques.

Ao padronizar este tratamento térmico, você transforma uma geometria impressa em um componente confiável de grau de engenharia.

Tabela Resumo:

| Recurso | Como Impresso (Não Tratado) | Pós-Tratamento Térmico de 800 °C |

|---|---|---|

| Microestrutura | Martensita Alfa Prime Instável | Fases Alfa + Beta Estáveis |

| Tensão Interna | Alta Tensão Residual (Risco de Deformação) | Aliviada e Neutralizada |

| Ductilidade | Quebradiça; Baixo Alongamento | Alta Ductilidade e Tenacidade |

| Estado Mecânico | Fora de Equilíbrio; Propenso a Falhas | Estabilidade de Grau de Engenharia |

Transforme Sua Fabricação Aditiva com KINTEK Precision

Não deixe que a tensão residual comprometa sua integridade estrutural. A KINTEK fornece fornos de alta temperatura de laboratório líderes na indústria, incluindo sistemas Muffle, Tube e a Vácuo, projetados especificamente para lidar com o rigoroso aquecimento de 800 °C necessário para Ti6Al4V.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas. Garanta que seus componentes atendam aos mais altos padrões de tenacidade e confiabilidade — entre em contato conosco hoje mesmo para encontrar a solução de aquecimento perfeita para seu laboratório!

Guia Visual

Referências

- COMPARISON OF POWDER-BED FUSION, DIRECTED-ENERGY DEPOSITION AND HYBRID ADDITIVE MANUFACTURING OF Ti6Al4V COMPONENTS: MICROSTRUCTURE, CORROSION AND MECHANICAL PROPERTIES. DOI: 10.17222/mit.2024.1423

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais vantagens técnicas um forno de rolos de canal único oferece? Otimize Seus Ciclos de Sinterização Rápida

- Quais são as vantagens de usar uma estufa de secagem a vácuo para purificar nanopartículas de óxido de zinco? Qualidade Superior do Material

- Qual função um forno de secagem por explosão elétrica desempenha na ativação de rejeitos de fluorita? Garanta a precisão do processo

- Por que é necessário um processo de pré-fusão em estudos de equilíbrio de fases? Redefina sua amostra para resultados precisos

- Qual é a principal função dos fornos de oxidação multiestágio? Estabilização de Fibra de Carbono de Alta Resistência Segura

- Como um forno de recozimento de alta precisão com controle de temperatura influencia a microestrutura do aço de embalagem?

- Por que um forno de secagem de temperatura constante de precisão é necessário para o processo de modificação por impregnação de carvão ativado?

- Qual é o papel dos banhos de água ou estufas de temperatura constante no processo sol-gel para aerogéis de carbono? Domine a Cinética