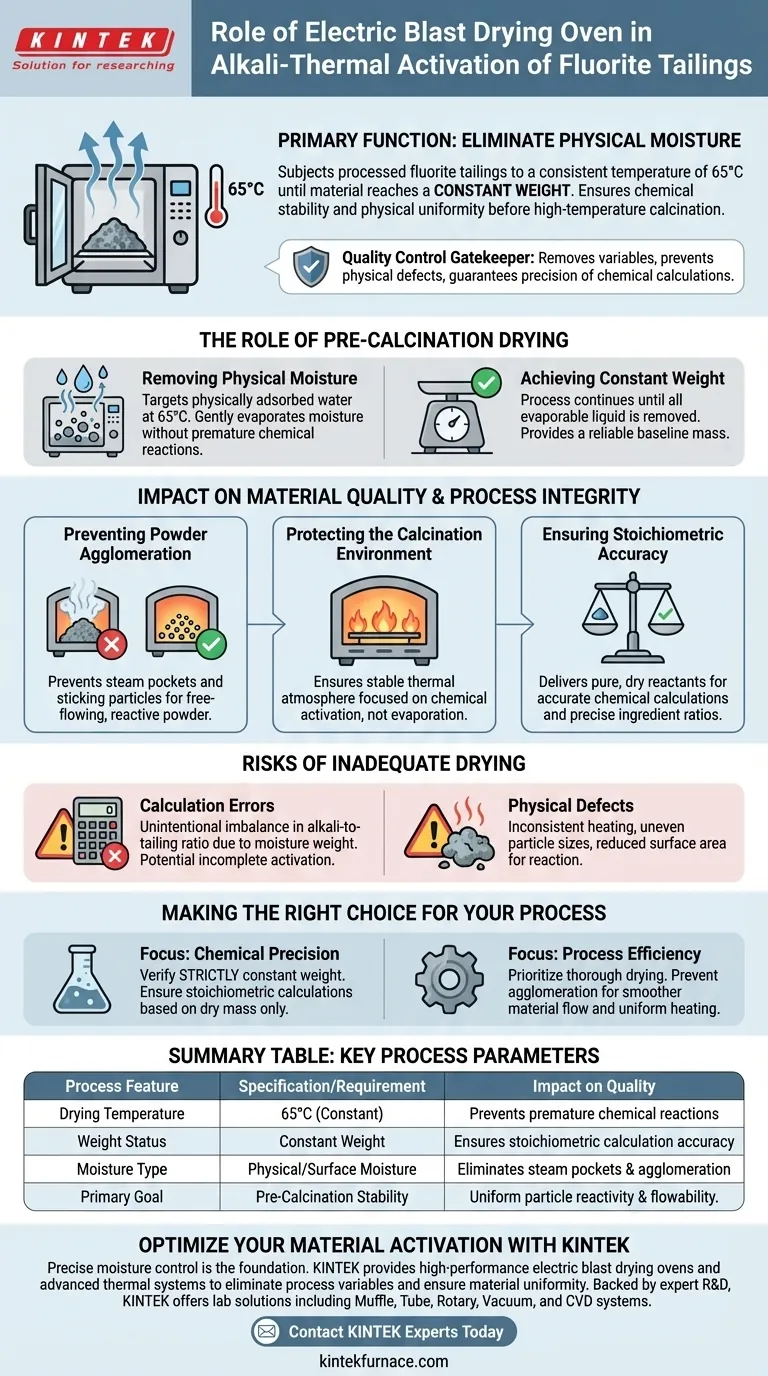

A principal função de um forno de secagem por explosão elétrica é eliminar a umidade física. Especificamente, ele submete os rejeitos de fluorita processados a uma temperatura constante de 65°C até que o material atinja peso constante. Esta etapa preparatória crítica garante que a matéria-prima seja quimicamente estável e fisicamente uniforme antes de entrar na fase de calcinação em alta temperatura.

O forno de secagem serve como um guardião do controle de qualidade, removendo variáveis que poderiam comprometer o processo de ativação. Ao garantir que os rejeitos sejam secos até peso constante, ele evita defeitos físicos como aglomeração e garante a precisão dos cálculos químicos necessários para uma ativação álcali-térmica bem-sucedida.

O Papel da Secagem Pré-Calcinação

O processo de secagem não se trata apenas de remover água; trata-se de padronizar o estado do material. O forno de secagem por explosão elétrica prepara os rejeitos para se comportarem de forma previsível sob calor intenso.

Remoção de Umidade Física

O forno atua sobre a água fisicamente adsorvida na superfície dos rejeitos de fluorita. Ao manter uma temperatura de 65°C, o dispositivo evapora suavemente essa umidade sem induzir reações químicas prematuras.

Atingindo Peso Constante

O processo continua até que o material atinja peso constante. Isso indica que todo o líquido evaporável foi removido, fornecendo uma massa de base confiável para as etapas de processamento subsequentes.

Impacto na Qualidade do Material e Integridade do Processo

A eficácia da calcinação subsequente depende muito de quão bem o forno de secagem desempenha sua função.

Prevenção de Aglomeração de Pó

Se material úmido entrar em um ambiente de calcinação de alta temperatura, a rápida evaporação da água pode criar bolsas de vapor. Isso leva à aglomeração de pó, onde as partículas se aglutinam. O forno de secagem evita isso, garantindo que o pó permaneça fluído e reativo.

Proteção do Ambiente de Calcinação

O excesso de umidade pode interferir na atmosfera térmica dentro de um forno de calcinação. Ao pré-secar o material, o forno garante que o ambiente de calcinação permaneça estável e focado na ativação química, em vez da evaporação.

Garantindo Precisão Estequiométrica

As reações químicas dependem de proporções precisas de ingredientes. Se os rejeitos contiverem umidade, a medição de peso incluirá a massa de água, levando a cálculos incorretos. O forno de secagem garante estequiometria química precisa, fornecendo reagentes puros e secos.

Riscos de Secagem Inadequada

Pular ou apressar esta etapa introduz variáveis significativas que podem degradar o produto final.

Erros de Cálculo

Se o material não for seco até peso constante, os operadores adicionarão, sem intenção, menos rejeitos de fluorita do que o necessário. Esse desequilíbrio interrompe a proporção álcali-rejeito, podendo levar à ativação incompleta.

Defeitos Físicos

A umidade residual causa aquecimento inconsistente. Isso geralmente resulta em tamanhos de partícula irregulares ou aglomeração, o que reduz a área de superfície disponível para a reação álcali-térmica.

Fazendo a Escolha Certa para o Seu Processo

Para maximizar a eficiência da ativação álcali-térmica, considere estes objetivos operacionais específicos ao utilizar o forno de secagem.

- Se o seu foco principal é Precisão Química: Verifique se o material atingiu um peso estritamente constante para garantir que seus cálculos estequiométricos sejam baseados apenas na massa seca.

- Se o seu foco principal é Eficiência do Processo: Priorize a secagem completa para evitar aglomeração, o que facilita um fluxo de material mais suave e um aquecimento mais uniforme durante a calcinação.

Uma fase de secagem executada corretamente é a base para um processo de ativação previsível e de alto rendimento.

Tabela Resumo:

| Característica do Processo | Especificação/Requisito | Impacto na Qualidade |

|---|---|---|

| Temperatura de Secagem | 65°C (Constante) | Previne reações químicas prematuras |

| Status de Peso | Peso Constante | Garante precisão no cálculo estequiométrico |

| Tipo de Umidade | Umidade Física/Superficial | Elimina bolsas de vapor e aglomeração |

| Objetivo Principal | Estabilidade Pré-Calcinação | Reatividade e fluidez uniformes das partículas |

Otimize Sua Ativação de Material com KINTEK

O controle preciso da umidade é a base para uma ativação álcali-térmica bem-sucedida. A KINTEK fornece fornos de secagem por explosão elétrica de alto desempenho e sistemas térmicos avançados projetados para eliminar variáveis de processo e garantir a uniformidade do material.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de soluções de laboratório, incluindo sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD. Esteja você processando rejeitos de fluorita ou cerâmicas avançadas, nosso equipamento é totalmente personalizável para atender às suas necessidades exclusivas de processamento térmico.

Pronto para aprimorar a eficiência e a precisão química do seu laboratório?

Entre em Contato com Especialistas KINTEK Hoje

Guia Visual

Referências

- Hao Qiu, Xiao Wang. Preparation and mechanical performance of fluorite tailings geopolymer precursor under alkaline heat activation. DOI: 10.1038/s41598-024-82560-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Como os sistemas de oxidação de superfície melhoram o desempenho da interface das fibras grafíticas? Maximize a resistência do compósito

- Qual é o valor principal do uso de um simulador térmico para aço resistente às intempéries? Modelagem de Precisão de Conformação a Quente

- Qual é o propósito de usar um forno industrial para o pré-tratamento de fibras de linho? Garantir a Integridade Superior do Compósito

- Quais são os dois métodos de controle de temperatura de um forno de resistência? Otimizar para Precisão ou Custo

- Por que um sistema de controle preciso de temperatura é essencial para a carbonização da madeira? Alcance Fidelidade Perfeita da Forma

- Qual é o propósito do recozimento do substrato de safira a 980 °C com Cr? Alcançar o Crescimento Unidirecional de Cr2S3

- Quais vantagens técnicas o equipamento de aquecimento Joule oferece? Síntese de Catalisadores de Átomo Único de Alta Eficiência

- Quais são as vantagens estruturais dos fornos especializados de crescimento de cristais para CZT? Obter cristais únicos de alta pureza