A principal vantagem estrutural dos fornos especializados de crescimento de cristais usados para o Método Bridgman reside na integração de uma zona de aquecimento simplificada e altamente estável com um mecanismo de movimento de precisão. Esses fornos dependem de uma arquitetura de design fundamental que prioriza a estabilidade térmica e o controle mecânico para gerenciar a interface de solidificação.

Ao manter uma zona de aquecimento estável e controlar precisamente o movimento relativo do forno ou do cadinho, este equipamento cria o gradiente de temperatura específico necessário para transformar matérias-primas policristalinas em cristais únicos em larga escala e com poucos defeitos.

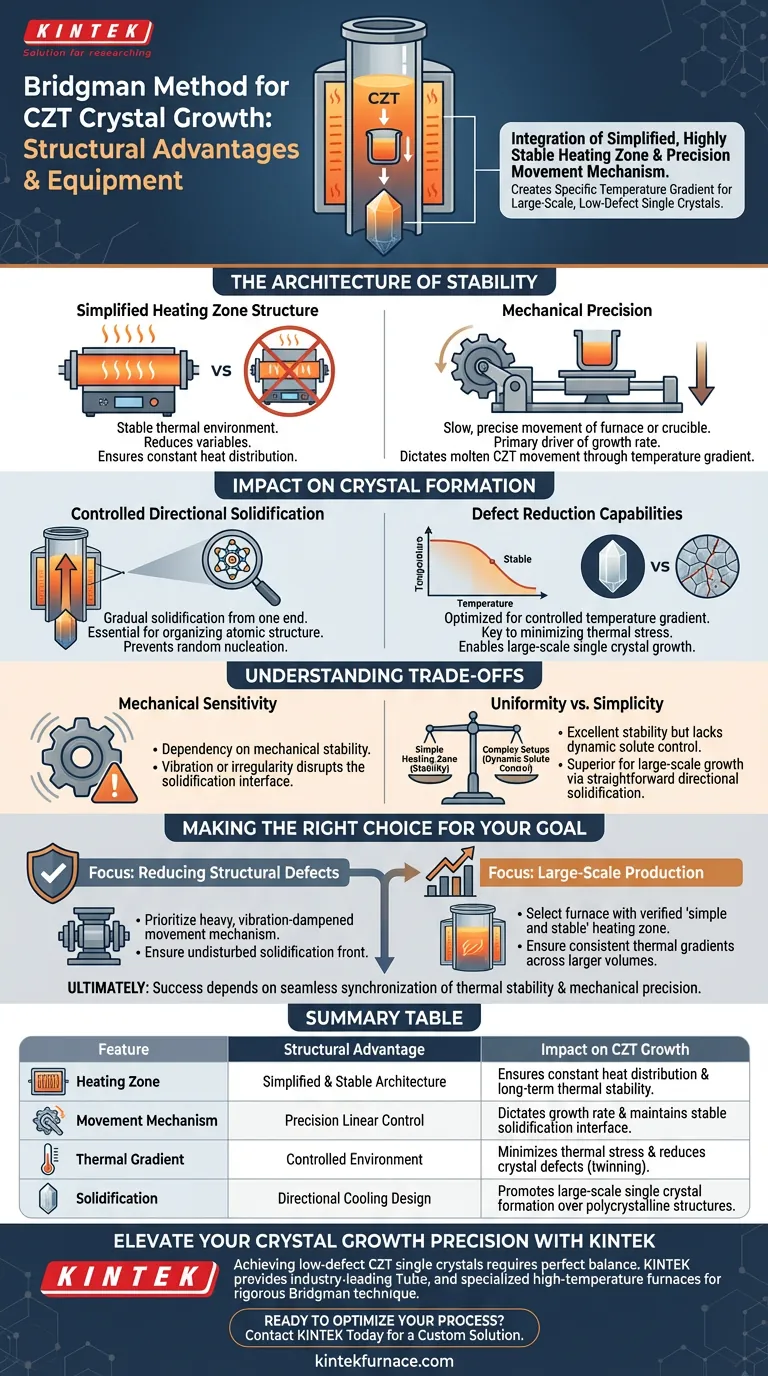

A Arquitetura da Estabilidade

Estrutura Simplificada da Zona de Aquecimento

Ao contrário de métodos de crescimento mais complexos que exigem modulação intrincada de múltiplas zonas, os fornos Bridgman utilizam uma zona de aquecimento simples e estável. Essa simplicidade estrutural reduz o número de variáveis que afetam o ambiente térmico. Garante que a distribuição de calor permaneça constante durante a longa duração do ciclo de crescimento.

Precisão Mecânica

O projeto estrutural incorpora um mecanismo para o movimento lento e preciso do corpo do forno ou do próprio cadinho. Este recurso mecânico não é apenas para transporte; é o principal motor da taxa de crescimento. Ele dita exatamente a rapidez com que o Telureto de Zinco de Cádmio (CZT) derretido se move através do gradiente de temperatura.

Impacto na Formação de Cristais

Solidificação Direcional Controlada

A interação entre a estrutura de aquecimento estável e o componente móvel força a matéria-prima a solidificar gradualmente a partir de uma extremidade. Esse resfriamento direcional é essencial para organizar a estrutura atômica do cristal. Ele impede a nucleação aleatória que caracteriza os materiais policristalinos.

Capacidades de Redução de Defeitos

O equipamento é estruturalmente otimizado para manter um ambiente de gradiente de temperatura controlado. Esta condição física específica é o fator chave na minimização do estresse térmico durante a solidificação. Ao estabilizar esse gradiente, a estrutura do forno contribui diretamente para a redução de defeitos de cristal e para o crescimento de cristais únicos em larga escala.

Compreendendo os Compromissos

Sensibilidade Mecânica

Embora a estrutura de aquecimento seja simples, a dependência do movimento físico introduz uma dependência da estabilidade mecânica. Qualquer vibração ou irregularidade no mecanismo de movimento (do cadinho ou do corpo do forno) pode perturbar a interface de solidificação.

Uniformidade vs. Simplicidade

A zona de aquecimento simples do forno Bridgman é excelente para estabilidade, mas pode carecer do controle dinâmico de solutos encontrado em configurações mais complexas, como o Método do Aquecedor Viajante (THM). Embora o Bridgman seja superior na criação de cristais em larga escala por meio de solidificação direcional simples, ele depende muito da qualidade inicial da matéria-prima policristalina.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do Método Bridgman para o crescimento de CZT, alinhe a escolha do seu equipamento com seus alvos de qualidade específicos.

- Se o seu foco principal é reduzir defeitos estruturais: Priorize um projeto de forno com um mecanismo de movimento pesado e com amortecimento de vibrações para garantir que a frente de solidificação permaneça ininterrupta.

- Se o seu foco principal é a produção em larga escala: Selecione um forno com uma arquitetura de zona de aquecimento verificada como "simples e estável" para garantir gradientes térmicos consistentes em volumes maiores.

Em última análise, o sucesso do Método Bridgman não depende da complexidade térmica, mas da sincronização perfeita entre estabilidade térmica e precisão mecânica.

Tabela Resumo:

| Recurso | Vantagem Estrutural | Impacto no Crescimento de CZT |

|---|---|---|

| Zona de Aquecimento | Arquitetura Simplificada e Estável | Garante distribuição de calor constante e estabilidade térmica a longo prazo. |

| Mecanismo de Movimento | Controle Linear de Precisão | Determina a taxa de crescimento e mantém uma interface de solidificação estável. |

| Gradiente Térmico | Ambiente Controlado | Minimiza o estresse térmico e reduz defeitos de cristal, como maclas. |

| Solidificação | Projeto de Resfriamento Direcional | Promove a formação de cristais únicos em larga escala em detrimento de estruturas policristalinas. |

Eleve a Precisão do Seu Crescimento de Cristais com a KINTEK

Obter cristais únicos de CZT com poucos defeitos requer um equilíbrio perfeito entre estabilidade térmica e controle mecânico. A KINTEK fornece fornos tubulares e de alta temperatura especializados líderes na indústria, projetados especificamente para métodos de crescimento rigorosos, como a técnica Bridgman.

Apoiados por P&D especializado e fabricação de precisão, nossos sistemas oferecem movimento com amortecimento de vibrações e gradientes térmicos estáveis necessários para maximizar seu rendimento. Se você precisa de sistemas de vácuo e CVD padrão ou totalmente personalizáveis, a KINTEK capacita seu laboratório com as ferramentas para a excelência.

Pronto para otimizar seu processo de solidificação direcional? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as vantagens funcionais de utilizar um reator de quartzo de tubo vertical de alta temperatura para pirólise de MoS2/rGO?

- O que é um forno de tubo de quartzo e qual é o seu principal uso? Essencial para Processamento Controlado em Alta Temperatura

- Como deve ser limpo um forno de tubo de quartzo? Etapas Essenciais para Manutenção Segura e Livre de Contaminação

- Como o posicionamento de um tubo de quartzo em um forno tubular vertical contribui para a estabilidade da reação de síntese?

- Por que o tratamento de sulfurização em um forno de tubo de quartzo é necessário após a deposição de filmes finos de CZTS? Guia de Especialista