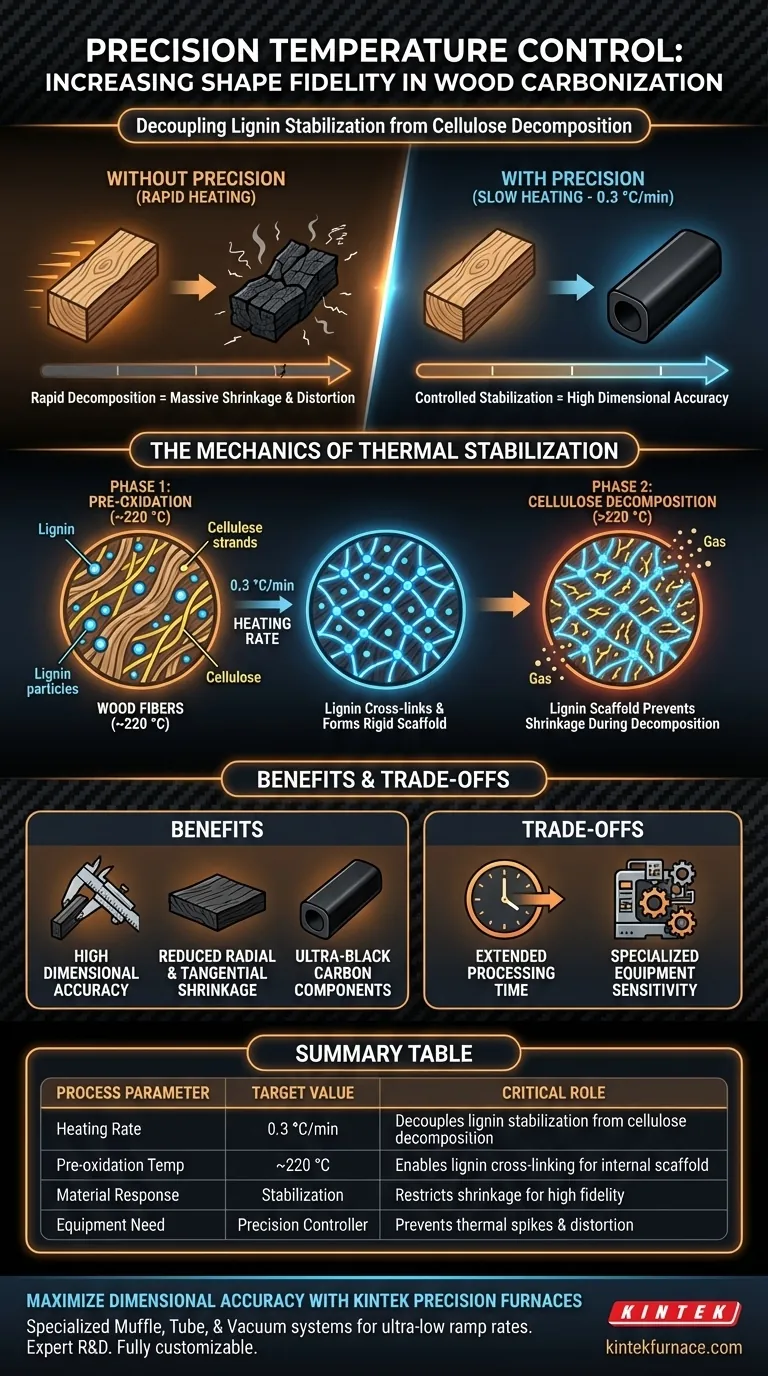

Um sistema de controle preciso de temperatura é essencial porque desacopla a estabilização da lignina da decomposição da celulose. Ao manter uma taxa de aquecimento específica e baixa (aproximadamente 0,3 °C/min) até 220 °C, o sistema permite que a lignina se reticule e reforce a estrutura da madeira. Esse reforço interno evita encolhimento e empenamento significativos quando a celulose eventualmente se decompõe em temperaturas mais altas, garantindo que o componente de carbono final retenha sua forma original.

Insight Principal: O segredo da fidelidade da forma reside no tempo: o aquecimento lento cria um esqueleto de lignina protetor *antes* que a estrutura principal da madeira se degrade. Sem essa estabilização térmica precisa, a decomposição rápida causa encolhimento maciço e distorção estrutural.

A Mecânica da Estabilização Térmica

O Papel da Pré-Oxidação

Para alcançar alta precisão dimensional, a madeira deve passar por uma fase de "pré-oxidação" em vez de carbonização imediata.

Isso ocorre a aproximadamente 220 °C. Um sistema de controle preciso garante que o material atinja e mantenha essa temperatura com precisão, sem ultrapassá-la, o que é crucial para as mudanças químicas necessárias.

Lignina como Reforço Estrutural

Nessa temperatura e taxa de aquecimento específicas, as partículas de lignina dentro da madeira passam por um processo de grafitação parcial ou reticulação.

Essa transformação efetivamente transforma a lignina em um revestimento rígido. Esse revestimento atua como um agente estabilizador para o material circundante.

Cronometragem da Decomposição da Celulose

A razão principal para a taxa de aquecimento específica de 0,3 °C/min é garantir que a lignina se estabilize *antes* que o esqueleto de celulose comece a se decompor.

Se a temperatura subir muito rapidamente, a celulose se decompõe antes que a lignina tenha formado sua rede protetora.

Ao priorizar primeiro a reticulação da lignina, a madeira desenvolve um andaime interno que mantém o material unido durante as fases mais destrutivas da carbonização.

Gerenciando Encolhimento e Precisão Dimensional

Reduzindo o Encolhimento Radial e Tangencial

A madeira encolhe naturalmente de forma anisotrópica (diferentemente em diferentes direções) quando aquecida, o que normalmente leva ao empenamento.

O revestimento de lignina estabilizado restringe significativamente o encolhimento radial e tangencial. Essa uniformidade é o que permite que o produto final corresponda à geometria da madeira original.

Alcançando Componentes de Carbono Ultra-Pretos

O objetivo final desse processo é frequentemente a criação de componentes de carbono ultra-pretos.

Esses componentes exigem fidelidade de superfície precisa para funcionar corretamente. O perfil de aquecimento preciso garante que a estrutura carbonizada final não seja apenas preta, mas também geometricamente fiel ao design original.

Compreendendo os Compromissos

O Custo do Tempo de Processamento

O principal compromisso desse método é o investimento de tempo significativo necessário.

Uma taxa de aquecimento de 0,3 °C/min é extremamente lenta. Isso estende consideravelmente o ciclo de produção em comparação com os métodos industriais padrão de carbonização.

Sensibilidade do Equipamento

Alcançar uma taxa de rampa baixa tão específica requer controladores térmicos sofisticados.

Fornos padrão frequentemente flutuam demais para manter um aumento consistente de 0,3 °C/min. Portanto, equipamentos especializados são necessários para evitar picos térmicos que poderiam arruinar a fase de estabilização.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar esses princípios de forma eficaz, considere suas prioridades de fabricação específicas:

- Se o seu foco principal é a Fidelidade da Forma: Siga rigorosamente a taxa de aquecimento de 0,3 °C/min até 220 °C para garantir que o esqueleto de lignina se forme completamente antes que a celulose se degrade.

- Se o seu foco principal é a Velocidade de Produção: Reconheça que aumentar a taxa de aquecimento contornará a fase de estabilização, resultando em encolhimento imprevisível e componentes empenados.

O controle de precisão não é apenas sobre temperatura; é sobre sincronizar reações químicas para preservar a integridade estrutural do material.

Tabela Resumo:

| Parâmetro do Processo | Valor Alvo | Papel Crítico na Carbonização |

|---|---|---|

| Taxa de Aquecimento | 0,3 °C/min | Desacopla a estabilização da lignina da decomposição da celulose |

| Temp. de Pré-Oxidação | ~220 °C | Permite a reticulação da lignina para formar um andaime interno rígido |

| Resposta do Material | Estabilização | Restringe o encolhimento radial e tangencial para alta fidelidade |

| Necessidade de Equipamento | Controlador de Precisão | Evita picos térmicos que causam distorção estrutural |

Maximize a Precisão Dimensional com Fornos de Precisão KINTEK

Não deixe que o encolhimento imprevisível arruíne seus componentes de carbono de alta fidelidade. Apoiado por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube e Vacuum especializados projetados para manter as taxas de rampa ultrabaixas (0,3 °C/min) essenciais para a estabilização e carbonização bem-sucedidas da madeira. Se você precisa de uma configuração padrão ou de um forno de alta temperatura totalmente personalizável, nossa equipe garante que seu laboratório esteja equipado para a excelência. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de processamento térmico!

Guia Visual

Referências

- Bin Zhao, Bruno D. Mattos. Wood Reconfiguration Enables Broadband Blackbody in Large‐Area, Modular, Optically Welded Carbon Constructs. DOI: 10.1002/adfm.202506820

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a importância do sistema de alimentação e do dispositivo de distribuição de minério? Desbloqueie a Eficiência Máxima de Retortamento de Xisto Betuminoso

- Por que um fluxo constante de CO2 é mantido durante a pirólise de biochar? Desbloqueie a Engenharia de Materiais de Precisão

- Quais são as vantagens de um forno de micro-ondas multimodo? Síntese acelerada de nanofios de SiC dopados com B para maiores rendimentos

- Qual é o papel do equipamento de impregnação por vácuo e pressão na síntese de Fe3O4? Engenharia de Fibra de Madeira Magnética Mestra

- Como o processo de envelhecimento artificial de estágio único (estado T6) fortalece o fio de liga de alumínio AA7050?

- Quais são as vantagens de usar uma estufa de secagem a vácuo para precursores em papel de carbono? Maximize o Desempenho do Material

- Qual papel um forno de secagem por ar forçado desempenha na preparação de nanopartículas de óxido de zinco? Prevenir Aglomeração

- Qual é a função de uma folha de grafite puro em uma configuração de aquecimento híbrido por micro-ondas? Garanta o revestimento de Ni-BN puro