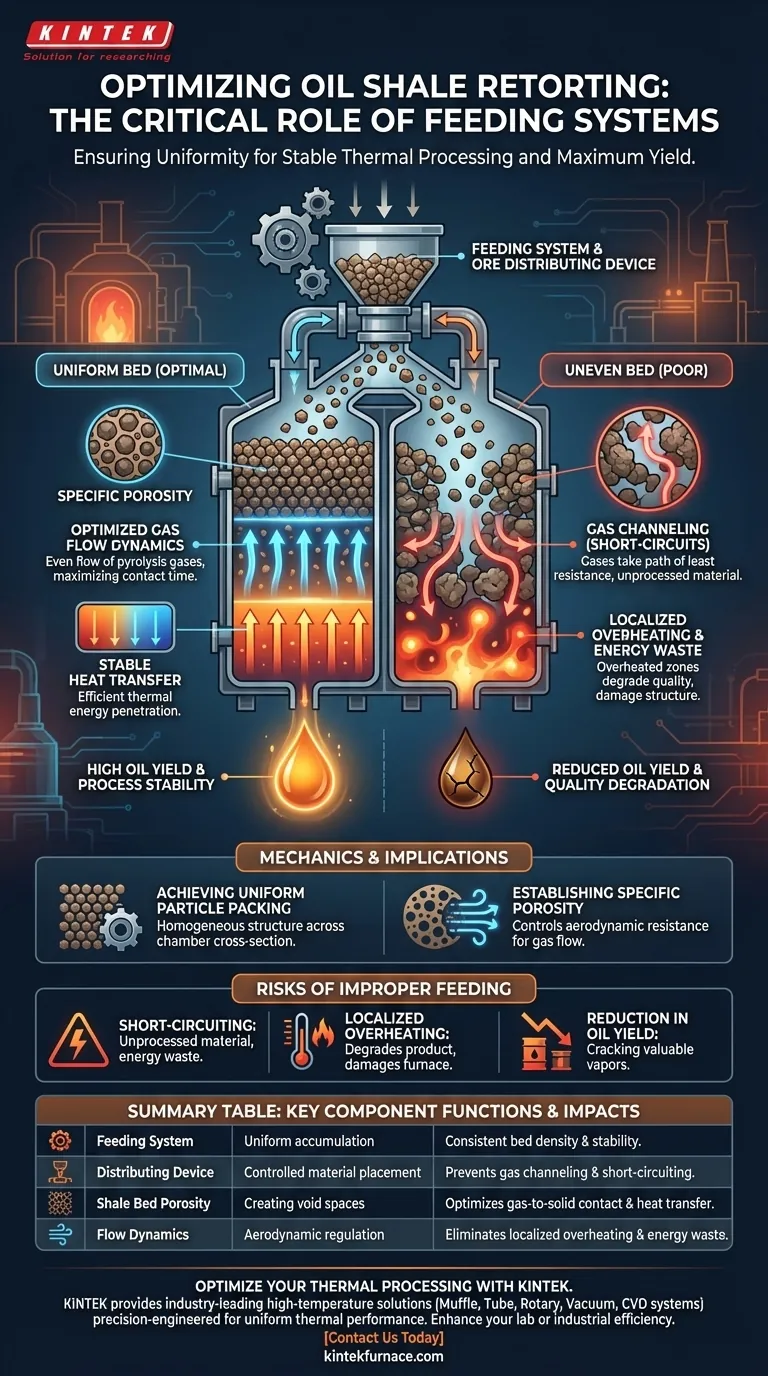

O sistema de alimentação e o dispositivo de distribuição de minério são os reguladores críticos da eficiência do retortamento. Sua função principal é garantir que as partículas de xisto betuminoso sejam distribuídas uniformemente e compactadas firmemente ao entrarem na câmara de retortamento. Essa consistência mecânica é o pré-requisito absoluto para um processamento térmico estável e reações químicas ótimas.

O sucesso operacional de um retorta depende da criação de uma cama de xisto com porosidade específica e consistente. Ao garantir um acúmulo uniforme, esses dispositivos evitam irregularidades no fluxo de gás e instabilidade térmica, que são as principais causas da redução do rendimento de óleo.

A Mecânica da Formação da Cama

Alcançando o Empacotamento Uniforme de Partículas

O papel fundamental desses dispositivos é gerenciar como a matéria-prima entra no forno. Em vez de despejo aleatório, o sistema deve posicionar as partículas de xisto betuminoso para criar uma estrutura homogênea. Isso garante que a densidade do material seja consistente em toda a seção transversal da câmara.

Estabelecendo Porosidade Específica

O resultado do empacotamento uniforme é uma cama de material com porosidade específica. Porosidade refere-se aos espaços vazios entre as partículas de xisto por onde os gases devem fluir. Controlar essa variável é essencial porque dita a resistência aerodinâmica dentro do forno.

Implicações Térmicas e Químicas

Otimizando a Dinâmica do Fluxo de Gás

Uma cama uniformemente empacotada garante o fluxo uniforme de gases de pirólise. Quando a porosidade é consistente, os gases sobem pela cama de forma previsível, em vez de canalizar por pontos soltos. Isso maximiza o tempo de contato entre a fonte de calor e o xisto bruto.

Garantindo Transferência de Calor Estável

O processo de retortamento depende da transferência de calor estável das paredes do forno para o material. A distribuição uniforme garante que não haja bolsões isolantes ou aglomerados excessivamente densos. Isso permite que a energia térmica penetre na cama de xisto de forma eficiente e uniforme.

Compreendendo os Riscos de Alimentação Inadequada

O Perigo do Curto-Circuito

Se o dispositivo de distribuição não compactar a cama uniformemente, os gases seguirão o caminho de menor resistência. Isso cria "curtos-circuitos" onde gases quentes desviam de grandes seções do minério. O resultado é matéria-prima não processada e desperdício significativo de energia.

O Impacto do Superaquecimento Localizado

A distribuição desigual geralmente leva ao superaquecimento localizado. Quando o calor não é absorvido uniformemente, zonas específicas podem exceder as temperaturas alvo. Isso degrada a qualidade do produto e pode danificar a estrutura do forno ao longo do tempo.

Redução no Rendimento de Óleo

A consequência final de uma alimentação inadequada é uma queda mensurável no rendimento de óleo. Áreas superaquecidas podem craquear vapores de óleo valiosos em gases menos valiosos. Simultaneamente, áreas subaquecidas falham em liberar completamente seu conteúdo de óleo.

Fazendo a Escolha Certa para Seu Objetivo

Embora o design do forno chame a atenção, o mecanismo de alimentação geralmente dita as métricas reais de desempenho.

- Se o seu foco principal é Maximizar o Rendimento: Certifique-se de que o dispositivo de distribuição esteja calibrado para manter padrões rigorosos de porosidade para evitar o canal de gás.

- Se o seu foco principal é a Estabilidade do Processo: Priorize sistemas de alimentação que garantam densidade uniforme de partículas da parede ao centro para estabilizar a transferência de calor.

A consistência na entrada evita o caos no reator.

Tabela Resumo:

| Componente Chave | Função Principal | Impacto no Retortamento |

|---|---|---|

| Sistema de Alimentação | Acúmulo uniforme de partículas | Garante densidade e estabilidade consistentes da cama |

| Dispositivo de Distribuição | Posicionamento controlado do material | Previne canalização de gás e curto-circuito |

| Porosidade da Cama de Xisto | Criação de espaços vazios | Otimiza o contato gás-sólido e a transferência de calor |

| Dinâmica de Fluxo | Regulação aerodinâmica | Elimina superaquecimento localizado e desperdício de energia |

Otimize Seu Processamento Térmico com a KINTEK

Não deixe que a distribuição ineficiente de material comprometa seu rendimento de produção. A KINTEK fornece soluções de alta temperatura líderes na indústria, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos projetados com precisão para garantir um desempenho térmico uniforme.

Se você precisa de fornos construídos sob medida ou suporte de P&D especializado, nossa equipe está pronta para aprimorar sua eficiência laboratorial ou industrial. Entre em contato conosco hoje para descobrir como nossa fabricação personalizável pode estabilizar suas reações químicas mais críticas.

Guia Visual

Referências

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como funciona um sistema de aquecimento com camisa de óleo mineral circulante? Garanta precisão na modificação térmica da madeira

- Qual o papel da mídia de embalagem no processo de borodização de pós em estado sólido? Aumentar a dureza do metal em altas temperaturas

- Como um reator solvotérmico contribui para a síntese de nanofios de prata? Crescimento de Precisão para AgNWs de Alta Razão de Aspecto

- Qual o papel de um forno de alta temperatura na avaliação de superligas? Simulando Ambientes Extremos de Motores Aeroespaciais

- Por que o Recozimento a Alta Temperatura é Necessário para Sensores de Gás WS2? Estabiliza o Desempenho e Elimina a Deriva

- Quais condições de processo são fornecidas pelo sistema de NaOH-KOH fundido? Gravação em Sal de Alta Temperatura para Recuperação de Silício

- Qual é o propósito do argônio de alta pureza no tratamento térmico de ligas Al-Cu-Mn-Zr-V? Proteja a integridade do seu material

- Quais são algumas aplicações comuns de PVD? Aumente o Desempenho com Revestimentos Avançados de Película Fina