O sistema de hidróxido de sódio-hidróxido de potássio (NaOH-KOH) fundido funciona como um meio químico de alta temperatura e alta reatividade projetado para remover agressivamente impurezas superficiais de wafers de silício. Ao utilizar um ambiente de álcali forte fundido, este processo fornece a energia térmica e química específica necessária para decompor materiais robustos como nitreto de silício e dióxido de silício.

O propósito central deste sistema é utilizar temperaturas elevadas e forte alcalinidade para remover camadas protetoras, resultando em wafers de silício limpos e na separação preliminar de metais.

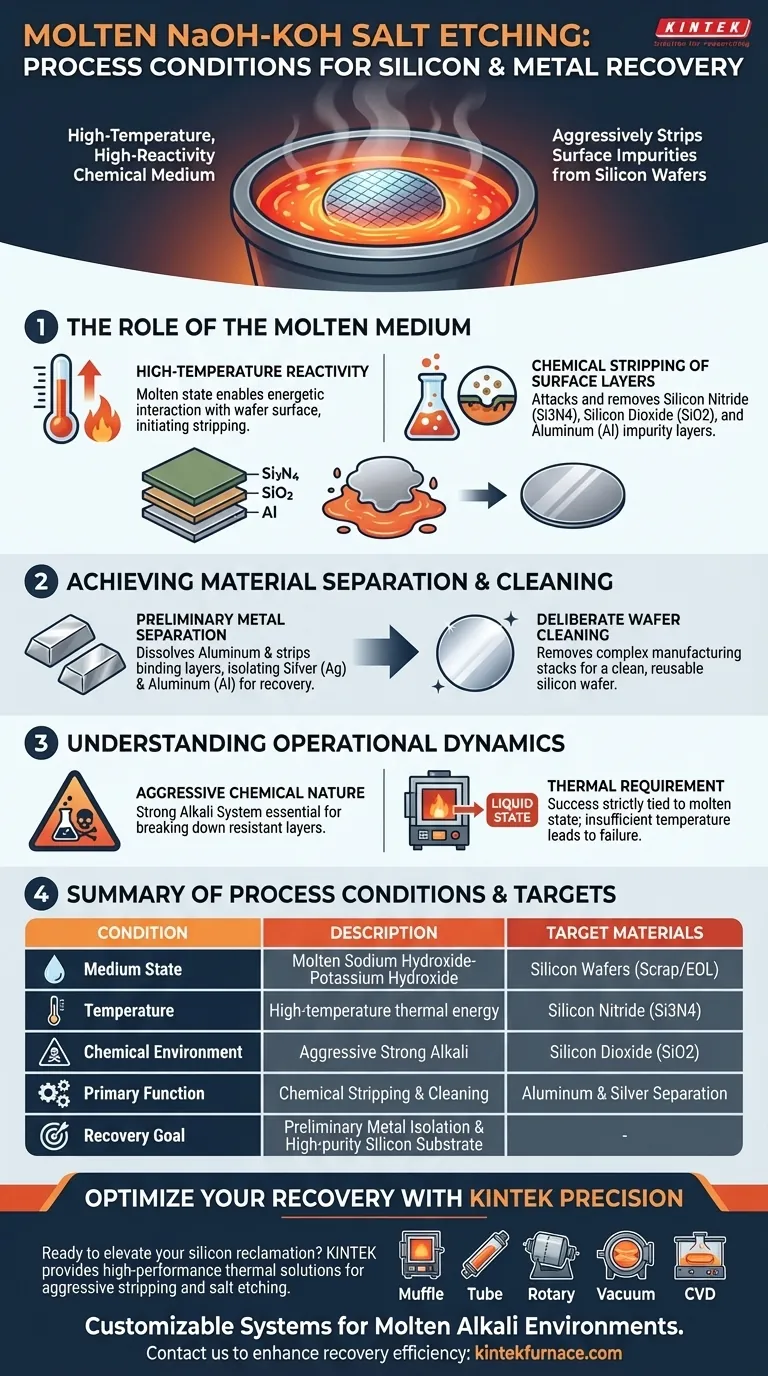

O Papel do Meio Fundido

Reatividade em Alta Temperatura

A principal condição fornecida por este sistema é um ambiente de alta atividade reativa.

O estado fundido permite que os álcalis fortes interajam de forma mais enérgica com a superfície do wafer do que fariam em uma solução aquosa.

Esta temperatura elevada não é meramente um subproduto, mas um requisito para iniciar o processo de remoção química.

Remoção Química de Camadas Superficiais

O meio é especificamente ajustado para atacar e remover camadas distintas encontradas em wafers de silício solar.

Ele remove quimicamente de forma eficaz a camada antirreflexo de nitreto de silício e o dióxido de silício.

Além disso, remove camadas de impurezas de alumínio, garantindo que o silício subjacente seja exposto e limpo.

Alcançando a Separação de Materiais

Preparação para Recuperação de Metais

Além de limpar o wafer, o sistema cria as condições necessárias para a recuperação de recursos.

O processo facilita a separação preliminar de metais de prata e alumínio.

Ao dissolver o alumínio e remover camadas de ligação, o sistema isola esses metais para etapas subsequentes de recuperação.

Limpeza Deliberada do Wafer

O resultado físico final destas condições é um wafer de silício "limpo".

O ambiente de sal fundido remove a pilha complexa de revestimentos de fabricação que tornam o wafer inutilizável para reciclagem direta.

Compreendendo as Dinâmicas Operacionais

Natureza Química Agressiva

É importante reconhecer que este é um sistema de álcali forte.

As condições são inerentemente agressivas para garantir a decomposição de camadas quimicamente resistentes como o nitreto de silício.

O Requisito Térmico

O sucesso neste processo está estritamente ligado ao estado fundido.

Uma temperatura insuficiente provavelmente resultaria em perda de atividade reativa, falhando em remover as impurezas ou separar os metais de forma eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

Este processo é altamente especializado para a recuperação de materiais valiosos de dispositivos de silício em fim de vida ou sucata.

- Se o seu foco principal é a Recuperação de Wafers: Garanta que o sistema mantenha temperatura suficiente para remover completamente as camadas de nitreto de silício e dióxido de silício sem danificar o substrato do wafer.

- Se o seu foco principal é a Recuperação de Metais: Aproveite o ambiente de alta reatividade para dissolver completamente as impurezas de alumínio, permitindo o isolamento eficiente da prata.

O sistema de NaOH-KOH fundido fornece a base térmica e química intensa necessária para transformar resíduos eletrônicos complexos em matérias-primas recuperáveis.

Tabela Resumo:

| Condição de Processo | Descrição | Materiais Alvo |

|---|---|---|

| Estado do Meio | Hidróxido de Sódio-Hidróxido de Potássio Fundido | Wafers de Silício (Sucata/EOL) |

| Temperatura | Energia térmica em alta temperatura | Nitreto de Silício (Si3N4) |

| Ambiente Químico | Álcali Forte Agressivo | Dióxido de Silício (SiO2) |

| Função Principal | Remoção Química e Limpeza | Separação de Alumínio e Prata |

| Objetivo de Recuperação | Isolamento Preliminar de Metais | Substrato de Silício de Alta Pureza |

Otimize Sua Recuperação de Materiais com KINTEK Precision

Pronto para aprimorar seus processos de recuperação de silício e metais? A KINTEK fornece as soluções térmicas de alto desempenho necessárias para gravação química agressiva e gravação em sal. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD de alta temperatura, todos totalmente personalizáveis para suportar a natureza agressiva de ambientes de álcali fundido.

Não deixe materiais valiosos serem desperdiçados. Entre em contato conosco hoje para descobrir como nossos fornos de laboratório especializados podem aprimorar sua eficiência de recuperação e entregar resultados mais limpos para suas necessidades exclusivas de pesquisa ou produção.

Guia Visual

Referências

- Yuxuan Sun. Methods and Improvement Measures Based on Solar Panel Recycling. DOI: 10.54254/2755-2721/2025.gl24086

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como os dispositivos de compensação de expansão são modelados em simulações de alta temperatura? Aumente a precisão com a modelagem de autocompensação

- Como um sistema de controle de caminho de gás protege os materiais? Garanta altos rendimentos na fundição de baterias

- Por que é necessário um forno de aquecimento com controle de temperatura de alta precisão para alfa-Fe2O3/FeOOH? Guia de Síntese Especializado

- Por que o controle preciso da temperatura é necessário para secar matérias-primas de caroço de ameixa? Melhora a qualidade e a moagem do biocarvão

- Qual o papel de um sistema de simulação térmica de alta temperatura na dissolução de precipitados em aço?

- Como os sistemas de sputtering e os processos de lift-off interagem? Domine a Fabricação de Microdispositivos para Medições ST-FMR

- Qual é o propósito principal do uso de um forno de secagem de temperatura constante de laboratório para a preparação de amostras de combustível?

- Qual é a função dos fornos de tratamento térmico de solubilização e envelhecimento? Otimizar as propriedades do aço inoxidável 17-4 PH