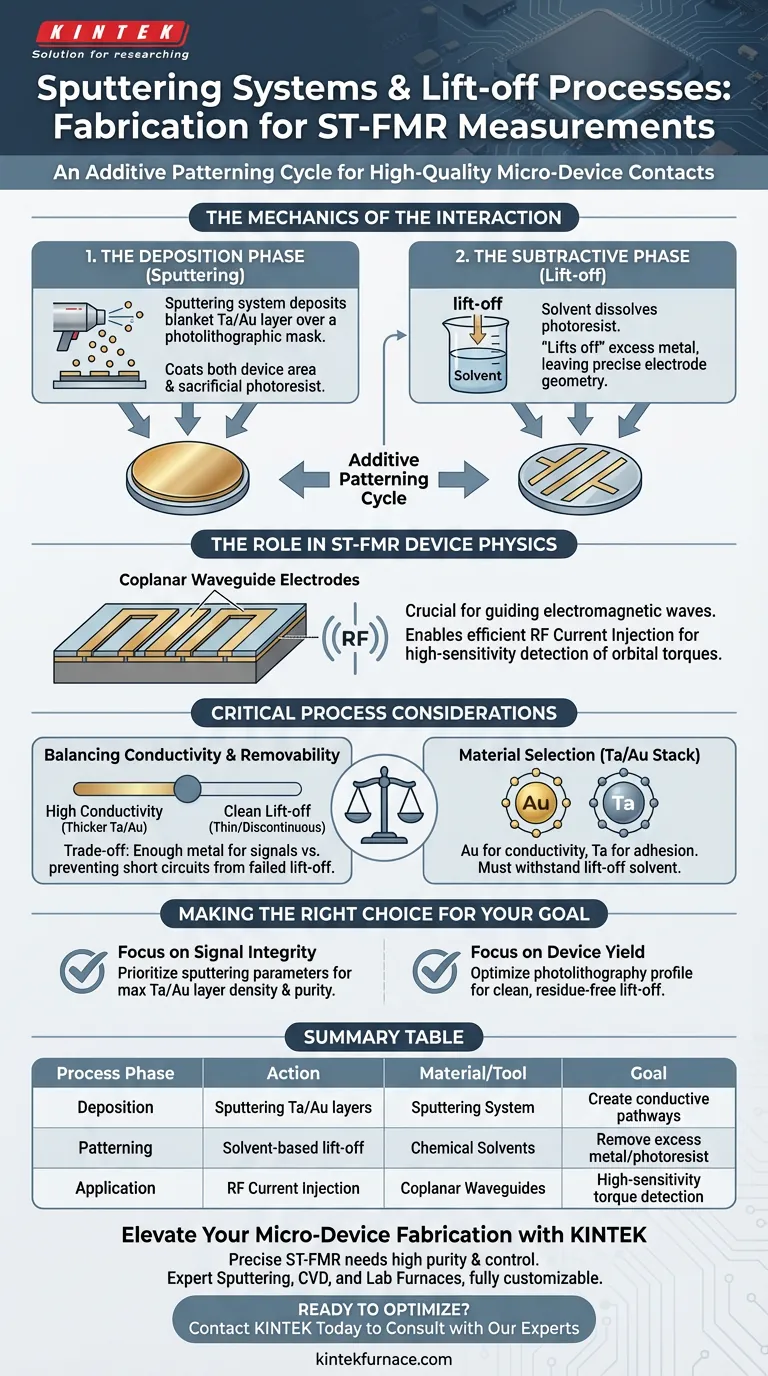

A interação entre sistemas de sputtering e processos de lift-off funciona como um ciclo de padronização aditiva projetado especificamente para criar contatos elétricos de alta qualidade sem danificar materiais subjacentes sensíveis. Neste fluxo de trabalho, o sistema de sputtering deposita uma camada de cobertura de material condutor (como Tântalo/Ouro) sobre uma máscara fotolitográfica, enquanto a etapa subsequente de lift-off remove a máscara e o metal sobre ela, deixando para trás a geometria precisa do eletrodo necessária para o dispositivo.

A sinergia entre sputtering e lift-off permite a fabricação precisa de guias de onda planares de alta condutividade. Essa interação é crucial para permitir a injeção eficiente de correntes de RF necessárias para a detecção de alta sensibilidade de torques orbitais em medições ST-FMR.

A Mecânica da Interação

A Fase de Deposição

O processo começa com o sistema de sputtering, que é responsável pela criação dos caminhos condutores.

Este sistema deposita camadas metálicas específicas, identificadas no seu contexto como Tântalo/Ouro (Ta/Au).

Essa deposição ocorre sobre um substrato que já foi padronizado por fotolitografia, o que significa que o metal reveste tanto a área pretendida do dispositivo quanto o fotorresiste sacrificial.

A Fase Subtrativa

O processo de lift-off serve como mecanismo de modelagem.

Após a conclusão da deposição do metal, um solvente é usado para dissolver o fotorresiste subjacente.

À medida que o resiste se dissolve, ele "levanta" o excesso de metal sobre ele, deixando metal apenas onde o resiste estava ausente (o padrão).

O Papel na Física do Dispositivo ST-FMR

Fabricação de Guias de Onda Planas

O resultado principal deste processo combinado é a criação de eletrodos de guias de onda planas.

Essas estruturas são essenciais para guiar ondas eletromagnéticas pela superfície do microdispositivo.

Habilitando a Injeção de Corrente de RF

A qualidade do filme depositado por sputtering impacta diretamente o desempenho do dispositivo.

Eletrodos de alta condutividade permitem a injeção eficiente de correntes de RF nos dispositivos de filme fino.

Essa eficiência é um pré-requisito para a detecção de alta sensibilidade de torques orbitais, que é o objetivo final da medição ST-FMR.

Considerações Críticas do Processo

Equilibrando Condutividade e Removibilidade

Uma troca chave nesta interação envolve a espessura e a cobertura do metal depositado por sputtering.

Você deve depositar Ta/Au suficiente para garantir alta condutividade para os sinais de RF.

No entanto, se a camada depositada por sputtering for muito contínua ou espessa, o processo de lift-off pode não conseguir remover completamente o excesso de metal, resultando em curtos-circuitos ou defeitos geométricos.

Seleção de Material

A escolha de Ta/Au é estratégica para esta interação específica.

O ouro fornece a condutividade necessária para o guia de onda, enquanto o tântalo geralmente atua como uma camada de adesão.

Essa pilha deve resistir ao ambiente químico do solvente de lift-off sem degradação.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a fabricação do seu dispositivo ST-FMR, alinhe os parâmetros do seu processo com suas necessidades específicas de medição:

- Se o seu foco principal é a Integridade do Sinal: Priorize os parâmetros de sputtering para maximizar a densidade e a pureza da camada de Ta/Au para a mais alta condutividade possível.

- Se o seu foco principal é o Rendimento do Dispositivo: Concentre-se no perfil da fotolitografia para garantir que o processo de lift-off possa remover completamente todo o excesso de metal sem resíduos.

A integração bem-sucedida de sputtering e lift-off é o passo fundamental que transforma matérias-primas em sensores funcionais capazes de detectar torques orbitais precisos.

Tabela Resumo:

| Fase do Processo | Ação | Material/Ferramenta Utilizada | Objetivo |

|---|---|---|---|

| Deposição | Deposição de camadas de Ta/Au por sputtering | Sistema de Sputtering | Criar caminhos condutores sobre a fotolitografia |

| Padronização | Lift-off à base de solvente | Solventes Químicos | Remover excesso de metal e fotorresiste sacrificial |

| Aplicação | Injeção de Corrente de RF | Guias de Onda Planas | Detecção de alta sensibilidade de torques orbitais |

Eleve a Fabricação dos Seus Microdispositivos com a KINTEK

Medições ST-FMR precisas exigem a mais alta pureza de filme e controle de deposição. Na KINTEK, entendemos o equilíbrio crítico entre condutividade e resolução de padrão. Apoiados por P&D e fabricação de ponta, oferecemos uma gama abrangente de sistemas de alto desempenho, incluindo Sputtering, CVD e Fornos de Alta Temperatura de Laboratório (Muffle, Tubo, Rotativo e a Vácuo), todos totalmente personalizáveis para atender às suas necessidades de pesquisa exclusivas.

Pronto para otimizar seus rendimentos de deposição de filme fino e lift-off?

Entre em Contato com a KINTEK Hoje Mesmo para Consultar Nossos Especialistas

Guia Visual

Referências

- Ke Tang, Seiji Mitani. Enhanced orbital torque efficiency in nonequilibrium Ru50Mo50(0001) alloy epitaxial thin films. DOI: 10.1063/5.0195775

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o papel dos fornos de sinterização contínua ou RTP na formação de eletrodos de células solares? Otimize o seu processo de queima

- Como os fornos elétricos são aplicados na metalurgia do pó e na impressão 3D? Desbloqueie a Sinterização de Precisão e o Tratamento Térmico

- Por que as fundições de liga de alumínio são submetidas a testes de alta temperatura em um forno industrial de bolhas? Revelar Defeitos

- Qual é o propósito principal da secagem e calcinação no pré-tratamento de minério de laterita de níquel? Otimize a Eficiência da Sua Fundição

- Quais são os requisitos para a síntese de ligas de magnésio pelo método de ampola? Protocolos de Síntese de Especialistas

- Quais fatores devem ser considerados ao selecionar um forno com base nas propriedades do material? Garanta o Tratamento Térmico Ideal

- Qual é a necessidade de um forno de secagem a vácuo de laboratório para pós fotocatalíticos? Proteja a integridade do seu material

- Por que é necessário um reator de alta pressão com revestimento de PTFE para V-NbOPO4@rGO? Garanta a pureza na síntese ácida