Essencialmente, selecionar um forno exige que você compreenda a reatividade química do seu material. Os fatores primários são se o seu material é sensível a gases atmosféricos como o oxigênio, o que necessita de um vácuo, ou se requer um ambiente gasoso específico para atingir propriedades desejadas, como dureza ou resistência à corrosão, o que requer um forno de atmosfera.

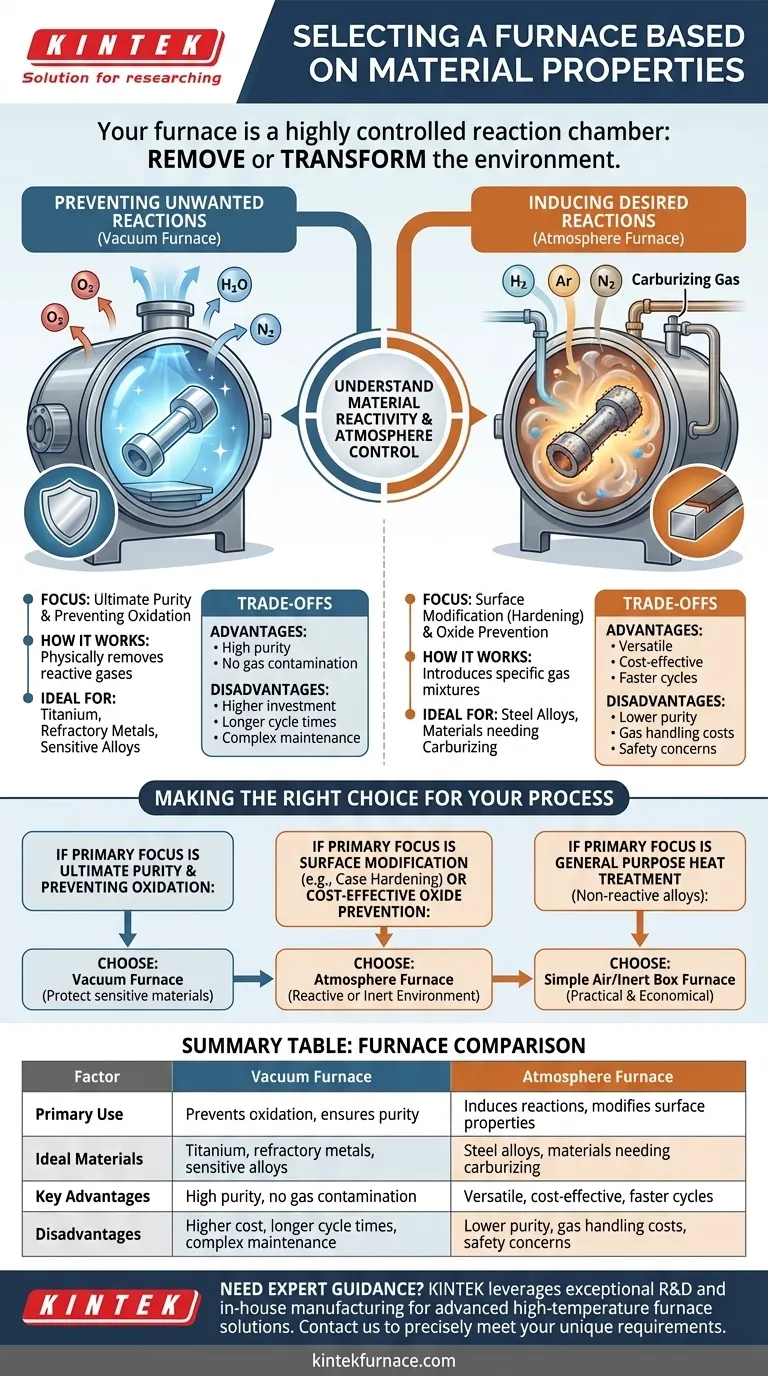

Seu forno não é apenas uma fonte de calor; é uma câmara de reação altamente controlada. A escolha fundamental é entre remover o ambiente para proteger seu material (um forno a vácuo) ou usar ativamente um ambiente específico para transformá-lo (um forno de atmosfera).

O Princípio Central: Controle de Atmosfera

A função mais crítica de um forno industrial moderno, além de atingir uma temperatura alvo, é gerenciar a atmosfera circundante ao material. Esta atmosfera influencia diretamente as propriedades químicas e físicas finais da sua peça.

Prevenção de Reações Indesejadas (Oxidação e Contaminação)

Muitos materiais avançados, especialmente em altas temperaturas, são altamente reativos. Quando expostos a um ambiente de ar padrão, eles podem formar facilmente óxidos em suas superfícies.

Esta oxidação pode ser prejudicial, levando a descoloração, integridade estrutural comprometida, mau desempenho de brasagem ou soldagem e falha em atender às especificações. Isso é particularmente verdadeiro para materiais como titânio, metais refratários e certos aços inoxidáveis.

Um forno a vácuo resolve isso removendo fisicamente os gases reativos (oxigênio, nitrogênio, vapor de água) da câmara, criando um ambiente ultralimpo que protege a pureza do material.

Indução de Reações Desejadas (Tratamento por Atmosfera)

Inversamente, alguns processos introduzem intencionalmente gases específicos para criar uma reação química. Este é o domínio do forno de atmosfera, que pode ser preenchido com uma mistura gasosa precisa para alterar as propriedades de um material.

Exemplos comuns incluem:

- Atmosferas Redutoras (ex: Hidrogênio): Usadas para remover óxidos superficiais.

- Atmosferas Inertes (ex: Argônio, Nitrogênio): Usadas para prevenir reações sem o custo ou a complexidade de um vácuo profundo.

- Atmosferas de Cementação: Usadas para introduzir carbono na superfície do aço para aumentar a dureza.

Esses tratamentos são essenciais para alcançar resultados como dureza superficial aprimorada, resistência ao desgaste e resistência geral em materiais comuns como ligas de aço.

Entendendo as Compensações (Trade-offs)

A escolha de um forno envolve equilibrar os requisitos do processo com as realidades operacionais. Cada tipo vem com vantagens e desvantagens distintas.

Fornos a Vácuo: Pureza vs. Complexidade

Um forno a vácuo oferece o controle máximo sobre a pureza ambiental, tornando-o inegociável para aplicações sensíveis em aeroespacial, médico e eletrônica.

No entanto, essa precisão tem um custo. Fornos a vácuo geralmente têm um investimento inicial mais alto, tempos de ciclo mais longos devido à necessidade de evacuar a câmara e requisitos de manutenção mais complexos para bombas e vedações.

Fornos de Atmosfera: Versatilidade vs. Pureza

Fornos de atmosfera, incluindo muitos fornos tipo caixa comuns, são os pilares da indústria de tratamento térmico. Eles são altamente versáteis e econômicos para processos como têmpera, recozimento e sinterização.

A compensação é um nível mais baixo de pureza. Embora uma atmosfera de gás inerte previna a maior parte da oxidação, ela não pode igualar a limpeza de um vácuo alto. Além disso, introduzem o custo contínuo e o gerenciamento de segurança associados ao manuseio de grandes volumes de gases de processo.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelo estado final que você precisa que seu material atinja.

- Se seu foco principal é a pureza máxima e a prevenção de qualquer oxidação: Um forno a vácuo é a escolha correta para proteger materiais sensíveis.

- Se seu foco principal é a modificação de superfície (como têmpera de superfície) ou prevenção de óxidos de forma econômica: Um forno de atmosfera fornece o ambiente reativo ou inerte necessário.

- Se seu foco principal é o tratamento térmico de propósito geral de ligas não reativas: Um forno tipo caixa simples a ar ou com atmosfera inerte é frequentemente a solução mais prática e econômica.

Em última análise, alinhar as capacidades ambientais do forno com as propriedades intrínsecas do seu material é a chave para alcançar resultados previsíveis e bem-sucedidos.

Tabela Resumo:

| Fator | Forno a Vácuo | Forno de Atmosfera |

|---|---|---|

| Uso Principal | Previne oxidação, garante pureza | Induz reações, modifica propriedades de superfície |

| Materiais Ideais | Titânio, metais refratários, ligas sensíveis | Ligas de aço, materiais que necessitam de cementação |

| Vantagens Chave | Alta pureza, sem contaminação por gás | Versátil, econômico, ciclos mais rápidos |

| Desvantagens | Custo mais alto, tempos de ciclo mais longos, manutenção complexa | Pureza menor, custos de manuseio de gás, preocupações de segurança |

Precisa de orientação especializada na seleção do forno perfeito para seus materiais? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativo, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos com precisão aos seus requisitos experimentais únicos. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade