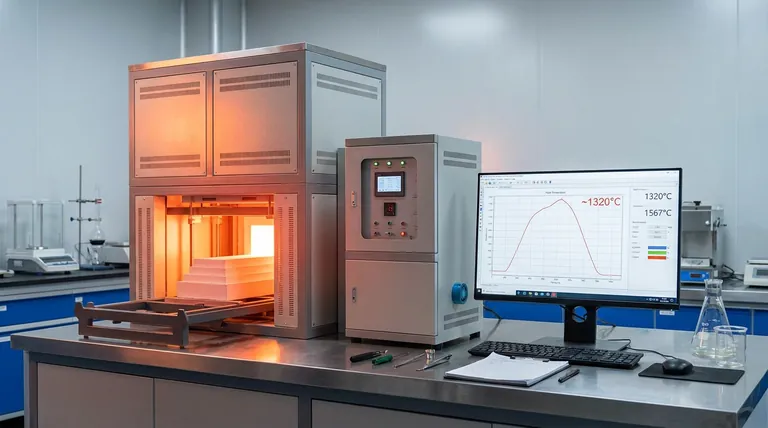

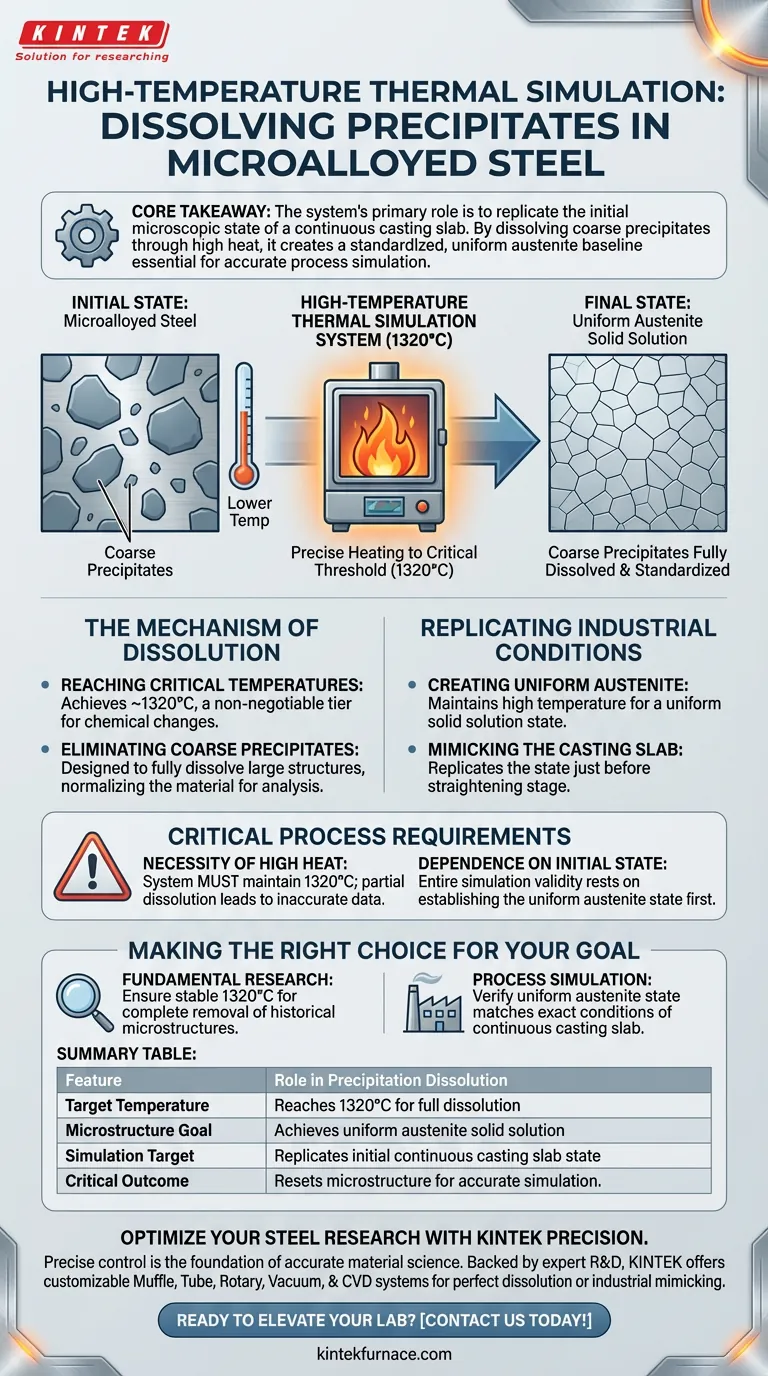

Um sistema de simulação térmica de alta temperatura serve como um mecanismo preciso de reinicialização da microestrutura. Ele utiliza aquecimento eficiente para elevar o aço microligado a aproximadamente 1320°C, um limiar crítico para a dissolução completa de precipitados grosseiros pré-existentes. Ao manter essa temperatura, o sistema força o material a um estado de solução sólida de austenita uniforme.

Conclusão Principal O papel principal do sistema é replicar o estado microscópico inicial de uma laje de lingotamento contínuo. Ao dissolver precipitados grosseiros através de calor elevado, ele cria uma linha de base de austenita padronizada e uniforme, essencial para a simulação precisa do processo.

O Mecanismo de Dissolução

Atingindo Temperaturas Críticas

Para afetar a microestrutura do aço microligado, o sistema deve atingir condições térmicas extremas.

Ele usa um mecanismo de aquecimento eficiente para atingir temperaturas de até 1320°C. Este patamar térmico específico é inegociável para as mudanças químicas pretendidas.

Eliminando Precipitados Grosseiros

Em temperaturas mais baixas, o aço frequentemente contém precipitados grandes e grosseiros.

O sistema de simulação de alta temperatura é projetado especificamente para dissolver completamente essas estruturas existentes. Essa dissolução é o primeiro passo para normalizar o material para análise.

Replicando Condições Industriais

Criando Austenita Uniforme

Uma vez que os precipitados são dissolvidos, o aço entra em um estado de solução sólida.

O sistema mantém a alta temperatura para garantir que este estado se torne uma solução sólida de austenita uniforme. Essa uniformidade é crucial para dados experimentais consistentes.

Mimetizando a Laje de Lingotamento

O objetivo final deste processo térmico é a precisão contextual.

É vital para replicar com precisão o estado inicial de uma laje de lingotamento contínuo. Especificamente, ele mimetiza a condição do material pouco antes de atingir a fase de endireitamento da produção.

Requisitos Críticos do Processo

A Necessidade de Calor Elevado

A simulação é binária em seu sucesso em relação à temperatura.

Se o sistema não atingir ou manter 1320°C, os precipitados grosseiros não se dissolverão completamente. A dissolução parcial leva a uma representação imprecisa do potencial do material.

Dependência do Estado Inicial

A validade de toda a simulação repousa nesta fase inicial de aquecimento.

Se o estado de austenita uniforme não for estabelecido primeiro, os testes subsequentes não refletirão a realidade da linha de produção. O sistema deve replicar perfeitamente aquele momento específico no processo de lingotamento contínuo para ser útil.

Fazendo a Escolha Certa para o Seu Objetivo

Ao utilizar a simulação térmica para aço microligado, entender a intenção por trás do ciclo de aquecimento é fundamental para a integridade dos dados.

- Se o seu foco principal for Pesquisa Fundamental: Garanta que seu sistema possa manter 1320°C de forma estável para garantir a remoção completa de microestruturas históricas (precipitados grosseiros).

- Se o seu foco principal for Simulação de Processo: Verifique se o estado de "austenita uniforme" corresponde às condições exatas da sua laje de lingotamento contínuo específica antes do endireitamento.

A simulação precisa começa com uma microestrutura perfeitamente reiniciada.

Tabela Resumo:

| Característica | Papel na Dissolução de Precipitados |

|---|---|

| Temperatura Alvo | Atinge 1320°C para garantir a dissolução completa de estruturas grosseiras |

| Objetivo da Microestrutura | Alcança um estado de solução sólida de austenita uniforme |

| Alvo da Simulação | Replicata o estado inicial de uma laje de lingotamento contínuo |

| Resultado Crítico | Reinicia a microestrutura para simulação precisa da fase de endireitamento |

Otimize Sua Pesquisa de Aço com a Precisão KINTEK

O controle preciso da microestrutura é a base da ciência de materiais precisa. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas avançados de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de laboratório de alta temperatura especializados — todos totalmente personalizáveis para atender às suas necessidades únicas de simulação térmica. Se você busca a dissolução perfeita de precipitados ou a mimetização de lajes de fundição industriais, nosso equipamento fornece a estabilidade e a uniformidade que sua pesquisa exige.

Pronto para elevar o desempenho do seu laboratório? Entre em contato conosco hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Serkan Turan, Heinz Palkowski. Microscopic Investigation for Experimental Study on Transverse Cracking of Ti-Nb Containing Micro-Alloyed Steels. DOI: 10.3390/ma17040900

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os objetivos primários do uso de um forno de secagem por jateamento para nanofibras de In2O3/C? Garantir a Integridade Estrutural

- Por que um forno a vácuo é necessário durante a preparação de compósitos de Al-CNTs/h-BN? Prevenir Defeitos & Garantir Pureza

- Qual papel um forno de aquecimento vertical desempenha na produção de compósitos de nano-vidro? Especialistas em Moldagem de Precisão

- Como é verificada a eficácia do tratamento térmico de alívio de tensões em AlSi10Mg? Garanta a integridade da peça com DRX

- Como os fornos de resistência de alta temperatura de laboratório simulam os processos de produção industrial para o aço 01YUT?

- Como o design de fornos industriais especializados para a produção de hidrogênio contribui para a extensão da vida útil?

- Quais são as características ideais de um meio de têmpera? Alcance Dureza Ótima e Segurança no Tratamento Térmico

- Como uma plataforma de substrato aquecida mitiga o efeito do anel de café? Melhore a precisão da impressão de Ag2Se