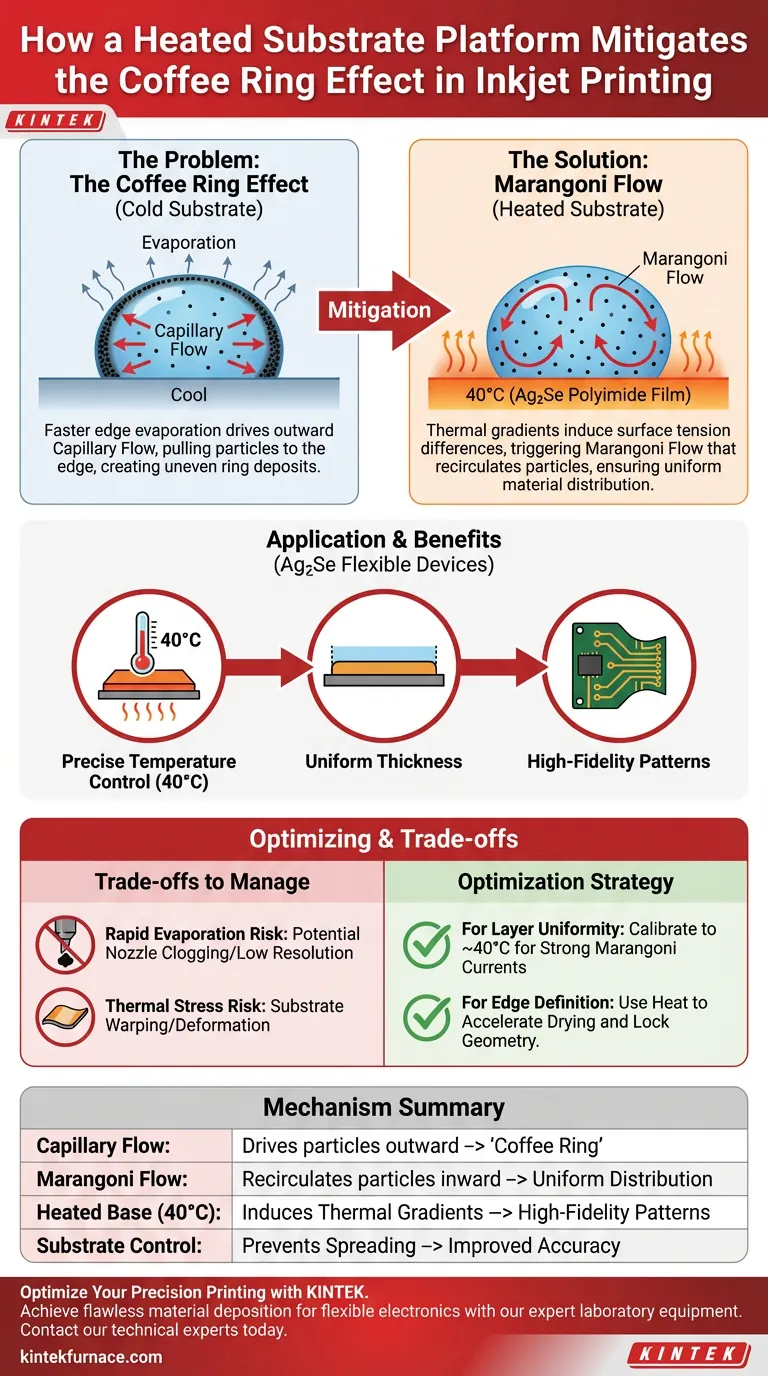

Uma plataforma de substrato aquecida mitiga ativamente o efeito do anel de café, alterando a dinâmica de fluidos interna. Ao manter a base de impressão — como uma película de poliimida — a uma temperatura controlada, como 40°C, a plataforma acelera a evaporação do solvente e cria gradientes térmicos dentro da gota depositada. Esses gradientes induzem o fluxo de Marangoni, uma força de recirculação que neutraliza o fluxo natural de partículas para fora, garantindo uma distribuição uniforme do material Ag2Se em vez de um anel concentrado nas bordas.

O efeito do anel de café puxa naturalmente as partículas suspensas para a borda de uma gota em secagem devido a taxas de evaporação desiguais. O aquecimento do substrato interrompe esse processo, impulsionando um fluxo de Marangoni induzido termicamente que recircula as partículas de volta para o centro, resultando em espessura uniforme e padrões de alta fidelidade.

O Mecanismo de Supressão de Defeitos

A Tendência Natural: Fluxo Capilar

Quando uma gota contendo partículas (como tinta Ag2Se) pousa em uma superfície, a evaporação ocorre mais rapidamente nas bordas fixadas do que no centro.

Para repor o líquido perdido nas bordas, o fluido flui para fora do centro da gota. Esse fluxo capilar para fora carrega as partículas suspensas com ele, depositando-as em uma formação semelhante a um anel à medida que o solvente seca.

A Contramedida: Fluxo de Marangoni

Um substrato aquecido introduz uma diferença de temperatura entre a base quente e o topo mais frio da gota.

Essa diferença de temperatura cria um gradiente de tensão superficial. Como os fluidos naturalmente fluem de áreas de baixa tensão superficial para alta tensão superficial, um fluxo de recirculação — conhecido como fluxo de Marangoni — é acionado.

Esse fluxo para dentro efetivamente se opõe ao fluxo capilar para fora. Ele atua como um misturador, impedindo que as partículas se acumulem na linha de contato e redistribuindo-as uniformemente pela pegada da gota.

Aplicação em Dispositivos Flexíveis de Ag2Se

Controle Preciso de Temperatura

Para materiais como o seleneto de prata (Ag2Se), manter o substrato em uma temperatura específica é fundamental. A referência principal destaca 40°C como um ponto de ajuste eficaz para substratos de filme de poliimida.

Essa temperatura é alta o suficiente para acelerar a evaporação e induzir os gradientes térmicos necessários, mas baixa o suficiente para permanecer segura para a base de polímero flexível.

Garantindo a Fidelidade Estrutural

O objetivo final desse gerenciamento térmico é garantir a precisão geométrica do dispositivo impresso.

Ao suprimir a deposição nas bordas, a plataforma aquecida garante que os padrões impressos atinjam espessura uniforme. Isso é vital para dispositivos eletrônicos, onde variações na espessura podem levar a condutividade inconsistente ou falha do dispositivo.

Além disso, esse processo resulta em perfis de borda de alta fidelidade, garantindo que os recursos impressos reais correspondam ao design pretendido, sem espalhamento ou limites irregulares.

Compreendendo os Compromissos

O Risco de Evaporação Rápida

Embora o aquecimento seja benéfico, há um equilíbrio a ser alcançado. Se a temperatura do substrato for muito alta, o solvente pode evaporar muito rapidamente.

Isso pode levar ao entupimento do bico se o calor irradiar de volta para a cabeça de impressão, ou pode fazer com que a gota seque antes de se espalhar o suficiente, afetando a resolução.

Estresse Térmico nos Substratos

A referência especifica poliimida, que é termicamente estável. No entanto, ao aplicar essa técnica a outros substratos flexíveis, deve-se considerar a temperatura de transição vítrea do material.

Calor excessivo pode fazer com que o substrato se deforme ou se curve, potencialmente arruinando o alinhamento do circuito impresso.

Otimizando sua Estratégia de Impressão

Para obter os melhores resultados ao imprimir dispositivos de Ag2Se por jato de tinta, você deve tratar a temperatura como um parâmetro de impressão primário, não apenas como uma variável ambiental.

- Se seu foco principal for a uniformidade da camada: Calibre a temperatura do substrato para aproximadamente 40°C para gerar fortes correntes de Marangoni que maximizem a redistribuição de partículas.

- Se seu foco principal for a definição da borda: Use a plataforma aquecida para acelerar os tempos de secagem, travando a geometria da gota no lugar antes que ela possa se espalhar descontroladamente.

Ao dominar os gradientes térmicos dentro de suas gotas de tinta, você transforma a física caótica da secagem em uma ferramenta de precisão para a fabricação de dispositivos.

Tabela Resumo:

| Mecanismo | Impacto na Dinâmica de Fluidos | Efeito Resultante na Impressão |

|---|---|---|

| Fluxo Capilar | Impulsiona o fluido e as partículas em direção às bordas fixadas | Cria depósitos desiguais em "anel de café" |

| Fluxo de Marangoni | Recircula partículas através de gradientes de tensão superficial térmica | Garante distribuição uniforme do material |

| Base Aquecida (40°C) | Acelera a evaporação e induz gradientes térmicos | Padrões de alta fidelidade e espessura consistente |

| Controle de Substrato | Previne o espalhamento descontrolado da gota | Melhora a precisão geométrica e a resolução |

Otimize sua Impressão de Precisão com a KINTEK

Alcance deposição de material impecável e espessura uniforme para sua eletrônica flexível. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de equipamentos de laboratório, incluindo sistemas de aquecimento de alta precisão e fornos personalizáveis de alta temperatura — como sistemas Muffle, Tube, Rotary, Vacuum e CVD — projetados para atender às necessidades exclusivas de gerenciamento térmico de sua pesquisa.

Pronto para eliminar defeitos de impressão e melhorar o desempenho do seu dispositivo?

Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para seu laboratório.

Guia Visual

Referências

- Yan Liu, Wan Jiang. Fully inkjet-printed Ag2Se flexible thermoelectric devices for sustainable power generation. DOI: 10.1038/s41467-024-46183-1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

As pessoas também perguntam

- Por que um forno de aquecimento elétrico é integrado a um reator de perfuração de cápsulas? Garanta uma análise precisa de fluidos

- Importância do Layout de NaH2PO2 em V-Ni3S2/NF para Fosforização: Garantindo Dopagem Uniforme em 3D

- Como posso melhorar o desempenho da minha bomba de vácuo? Otimize Seu Sistema para Vácuo Mais Profundo e Bombeamento Mais Rápido

- Como a calcinação em alta temperatura afeta a caulim? Aumente a área superficial e a reatividade catalítica através do processamento térmico

- Por que o controle preciso de temperatura em um forno de secagem é crucial para a vida útil do ciclo da bateria Li-SPAN? Garanta o Desempenho Máximo

- Como são usados os fornos de laboratório e as balanças analíticas para o teor de umidade do pó de banana? Guia de Teste de Precisão

- Como a temperatura do processo de recozimento influencia especificamente as propriedades de luminescência do ZnSe? Guia

- Como a introdução de dióxido de silício (SiO2) facilita a preparação de fósforos de olivina de fase pura via HTSSR?