A integração de um forno de aquecimento elétrico serve a um propósito termodinâmico vital: ele mantém o reator de perfuração de cápsulas em uma temperatura constante, tipicamente em torno de 90°C, para impulsionar a transição de fase da água.

Este controle térmico garante que qualquer água contida no fluido extraído seja instantaneamente e completamente evaporada para o estado gasoso. Ao manter essa temperatura, o sistema evita que o vapor d'água esfrie e condense de volta à forma líquida nas paredes do reator ou na tubulação de transferência.

O objetivo principal do forno de aquecimento é garantir a vaporização completa, eliminando "pontos frios" de condensação que distorceriam os cálculos da composição do fluido e arruinariam a análise isotópica.

O Papel Crítico da Estabilidade Térmica

Garantindo a Consistência de Fase

Ao analisar fluidos experimentais, a água é um componente particularmente desafiador devido ao seu alto ponto de ebulição em relação a outros gases.

O forno elétrico envolve o reator para criar um ambiente térmico uniforme. Ao manter a temperatura em aproximadamente 90°C, o sistema garante que as condições físicas favoreçam exclusivamente a fase gasosa.

Prevenindo a Retenção de Amostras

Sem essa fonte de calor externa, a extração de fluido de uma cápsula levaria ao resfriamento imediato.

Esse resfriamento faria com que o vapor d'água condensasse em gotículas líquidas, aderindo às superfícies internas do reator ou aos tubos de conexão. O forno efetivamente elimina essa adesão superficial, garantindo que toda a amostra se mova pelo sistema para análise.

Impacto na Precisão Analítica

Composição Precisa do Fluido

Para calcular a composição real de um fluido, cada componente extraído deve ser contabilizado pelo analisador.

Se a água condensar e ficar retida dentro do reator ou da tubulação, ela é efetivamente removida da medição. Isso resulta em um cálculo errôneo onde o teor de água é subestimado, distorcendo as proporções relatadas de todos os outros componentes.

Confiabilidade da Análise Isotópica

A análise isotópica depende fortemente do princípio do balanço de massa.

Se ocorrer condensação, isótopos mais pesados tendem a condensar preferencialmente para a fase líquida (fracionamento), enquanto isótopos mais leves permanecem no vapor. Essa separação altera a assinatura isotópica do gás que chega ao analisador, tornando os dados cientificamente inválidos.

Compreendendo os Riscos Operacionais

A Consequência da Flutuação de Temperatura

Embora o forno seja essencial, ele deve ser preciso. Se a temperatura cair abaixo do limiar alvo (por exemplo, significativamente abaixo de 90°C), ocorrerá condensação parcial imediatamente.

Isso cria um "efeito de memória" no sistema, onde a água residual de um experimento contamina o próximo, ou simplesmente não atinge o detector.

Os Limites da Evaporação

É importante notar que o forno é projetado especificamente para componentes voláteis como a água.

Ele não aborda sólidos ou solutos não voláteis que podem estar dissolvidos na água. Esses resíduos permanecerão na cápsula ou no reator, exigindo protocolos de manuseio separados se fizerem parte da análise.

Garantindo a Integridade dos Dados na Análise de Fluidos

Para garantir que seus resultados experimentais permaneçam válidos, considere como o gerenciamento térmico impacta seus objetivos analíticos específicos:

- Se o seu foco principal é a composição do fluido: Verifique se a temperatura do forno está estabilizada em 90°C *antes* de perfurar a cápsula para evitar qualquer perda inicial de massa de água.

- Se o seu foco principal é a precisão isotópica: Garanta que o aquecimento se estenda pelas linhas de transferência (se aplicável) para evitar fracionamento causado pela condensação durante o transporte.

O aquecimento controlado não é apenas uma etapa operacional; é o requisito básico para capturar a verdadeira realidade química de sua amostra.

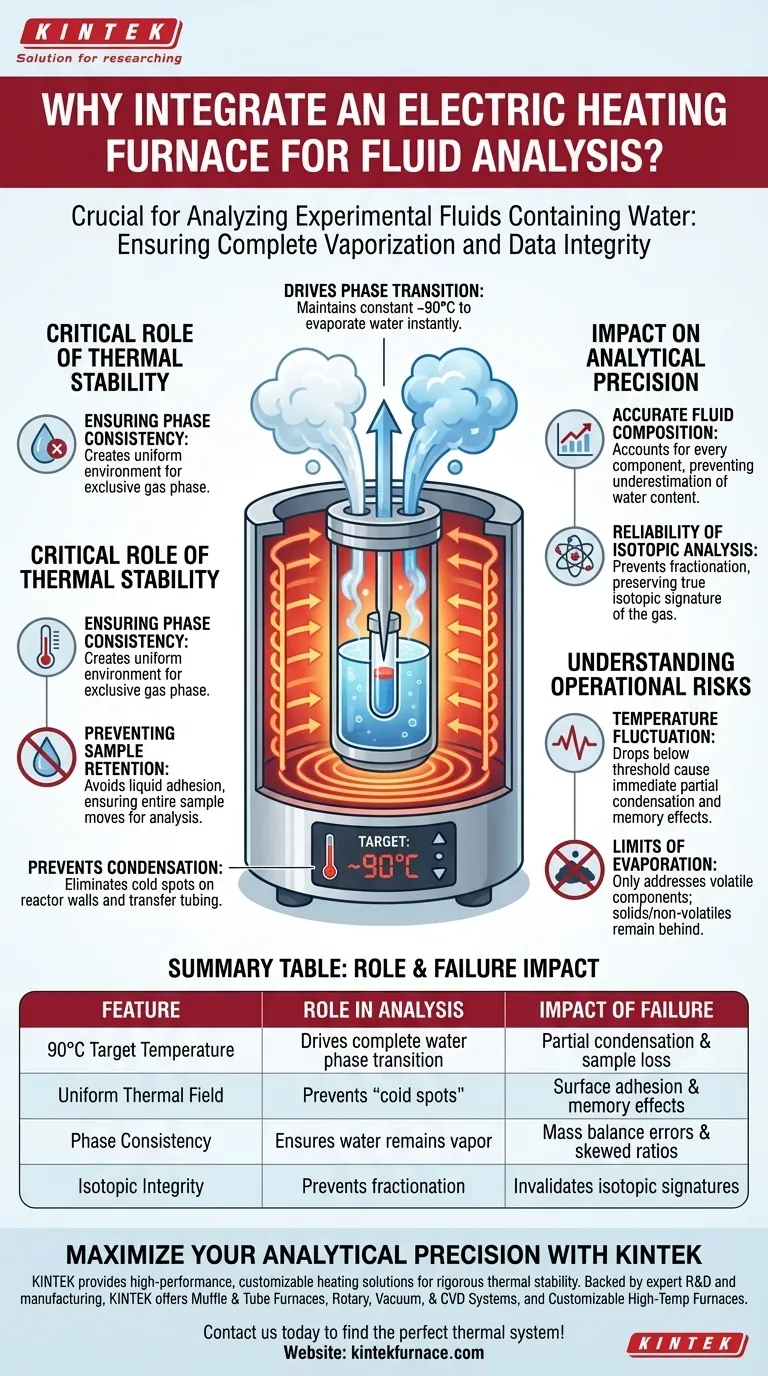

Tabela Resumo:

| Recurso | Papel na Análise | Impacto da Falha |

|---|---|---|

| Temperatura Alvo de 90°C | Impulsiona a transição completa da fase de água para gás | Condensação parcial e perda de amostra |

| Campo Térmico Uniforme | Previne "pontos frios" no reator/tubulação | Adesão superficial e efeitos de memória |

| Consistência de Fase | Garante que a água permaneça como vapor durante o transporte | Erros de balanço de massa e proporções distorcidas |

| Integridade Isotópica | Previne o fracionamento de isótopos pesados/leves | Invalida assinaturas isotópicas |

Maximize Sua Precisão Analítica com a KINTEK

Não deixe a condensação comprometer os dados de sua pesquisa. A KINTEK fornece soluções de aquecimento de alto desempenho e personalizáveis, projetadas para manter a estabilidade térmica rigorosa necessária para a análise complexa de fluidos.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de equipamentos de laboratório, incluindo:

- Fornos Mufla e Tubulares para controle térmico preciso.

- Sistemas Rotativos, a Vácuo e CVD para pesquisa de materiais especializada.

- Fornos de Alta Temperatura Personalizáveis adaptados às suas necessidades exclusivas de integração de reatores.

Garanta a vaporização completa e a integridade dos dados em cada experimento. Entre em contato conosco hoje mesmo para encontrar o sistema térmico perfeito para seu laboratório!

Guia Visual

Referências

- Luca Toffolo, Simone Tumiati. A reliable analytical procedure to determine the carbon isotopic signature of CO<sub>2</sub>-bearing COH fluids generated in petrological experiments. DOI: 10.5194/ejm-37-25-2025

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que a etapa de moagem em bolas é essencial para a síntese de cerâmica NN-10ST? Desbloqueie a Formação de Fase de Alta Pureza

- Qual é o propósito de aquecer uma solução precursora a 80 °C e agitar a 300 rpm? Alcançar Uniformidade de Alta Entropia

- Qual é o propósito de usar um forno de grau industrial para secagem segmentada? Otimizar a Integridade e Aderência do Eletrodo

- Quais são os desafios associados aos fornos de lote? Supere a Ineficiência e os Problemas de Qualidade

- Por que um forno de grafite é melhor do que uma chama em AAS? Desbloqueie a Detecção em Nível de Traços para o Seu Laboratório

- Qual o papel do tratamento de ativação na conversão de resíduos de PPS? Desbloqueie poros de armazenamento de energia de alto desempenho

- Qual papel um estágio de aquecimento oscilante desempenha no crescimento de filmes finos de WO3? Controle de Cinética e Orientação Cristalina

- Qual é o propósito da fase de circulação a temperatura constante? Garanta a Integridade do Bambu Moso com Soluções KINTEK