Os principais desafios dos fornos de lote estão enraizados em seu projeto operacional, levando a obstáculos significativos no tempo de processamento, uniformidade de temperatura e eficiência geral. Esses sistemas exigem processamento individual para cada carga, demandam manuseio manual e consomem energia extra, tudo o que pode impactar a qualidade e o custo da produção.

Embora excelentes para execuções de produção flexíveis, de baixo volume ou variadas, os fornos de lote introduzem ineficiências inerentes em tempo, energia e consistência do processo. Compreender essas compensações é crítico ao avaliá-los em relação a alternativas de processamento contínuo para sua aplicação específica.

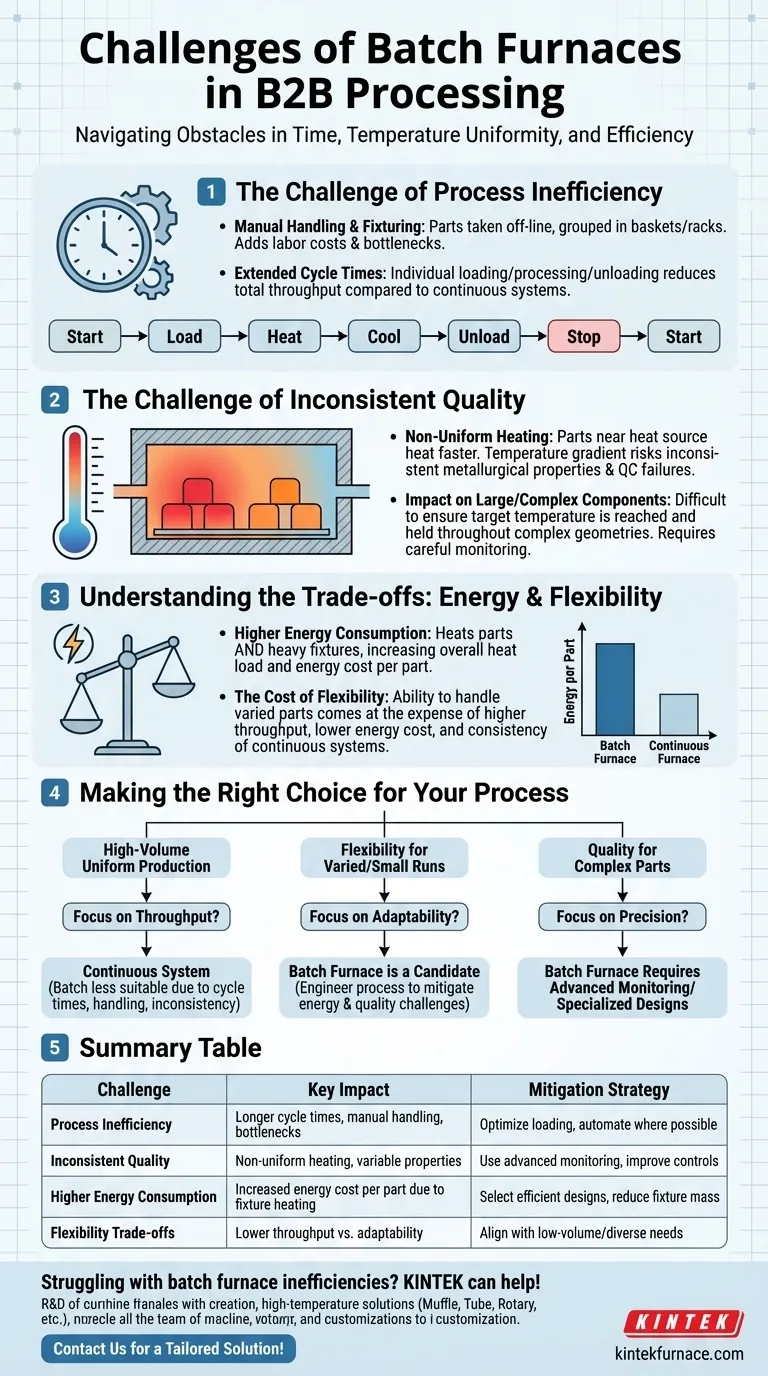

O Desafio da Ineficiência do Processo

O processamento em lote é, por definição, uma operação de partida e parada. Isso introduz ineficiências logísticas e baseadas no tempo que não estão presentes em sistemas contínuos.

Manuseio Manual e Fixação

As peças devem ser retiradas da linha de produção principal para serem processadas. Elas são então agrupadas manualmente e carregadas em dispositivos de fixação, como cestos ou racks especializados.

Essa intervenção manual adiciona custos de mão de obra e cria possíveis gargalos em seu fluxo de trabalho, interrompendo o que poderia ser uma sequência de produção automatizada.

Tempos de Ciclo Estendidos

Como cada lote deve ser carregado, processado e descarregado individualmente, o tempo de ciclo geral é frequentemente mais longo em comparação com um forno contínuo. Isso limita diretamente a produção total de sua operação de tratamento térmico.

O Desafio da Qualidade Inconsistente

Alcançar um processo térmico perfeitamente uniforme em um lote inteiro de peças é um obstáculo técnico significativo, especialmente à medida que as peças se tornam maiores ou mais complexas.

O Problema do Aquecimento Não Uniforme

Em um forno de lote, as peças localizadas mais próximas da fonte de calor inevitavelmente aquecerão mais rapidamente do que aquelas no centro ou em áreas sombreadas da carga.

Esse gradiente de temperatura pode levar a propriedades metalúrgicas, dureza ou alívio de tensões inconsistentes em todo o lote, resultando potencialmente em falhas no controle de qualidade.

O Impacto em Componentes Grandes ou Complexos

Esse problema é ampliado para peças grandes ou de formas intrincadas. Garantir que cada seção de uma geometria complexa atinja e mantenha a temperatura alvo pela duração exigida demanda monitoramento extremamente cuidadoso e controles de forno sofisticados.

Compreendendo as Compensações

O principal benefício de um forno de lote — sua flexibilidade — vem com custos diretos em energia e complexidade operacional.

Maior Consumo de Energia por Peça

Os fornos de lote devem aquecer não apenas as peças, mas também os pesados dispositivos de fixação (cestos ou racks) que as seguram. Essa massa adicional aumenta significativamente a carga térmica total.

Isso significa que uma parte do seu consumo de energia é gasta aquecendo o próprio equipamento a cada ciclo, aumentando o custo de energia por peça produzida.

O Custo da Flexibilidade

A principal vantagem de um forno de lote é sua capacidade de lidar com diferentes peças, tempos de ciclo e temperaturas de uma carga para a outra.

No entanto, essa flexibilidade é trocada pela maior produtividade, menor custo de energia e consistência de processo superior frequentemente encontradas em fornos contínuos projetados para um único produto de alto volume.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta requer o alinhamento de suas características com seus objetivos de produção primários.

- Se seu foco principal é produção de alto volume e uniforme: Os tempos de ciclo mais longos, o manuseio manual e o potencial de inconsistência tornam um forno de lote menos adequado do que um sistema contínuo.

- Se seu foco principal é a flexibilidade para peças variadas ou pequenas tiragens: Um forno de lote é um forte candidato, mas você deve projetar seu processo para mitigar os desafios de consumo de energia e garantir o controle de qualidade.

- Se seu foco principal é a qualidade para peças complexas: O risco de aquecimento não uniforme em um forno de lote exige monitoramento avançado ou projetos especializados para garantir que cada peça atenda à especificação.

Ao definir claramente suas prioridades operacionais, você pode determinar se a flexibilidade de um forno de lote justifica seus desafios de processo inerentes.

Tabela Resumo:

| Desafio | Impacto Principal | Estratégia de Mitigação |

|---|---|---|

| Ineficiência do Processo | Tempos de ciclo mais longos, manuseio manual, gargalos | Otimizar procedimentos de carregamento, automatizar sempre que possível |

| Qualidade Inconsistente | Aquecimento não uniforme, propriedades metalúrgicas variáveis | Usar monitoramento avançado, melhorar controles do forno |

| Maior Consumo de Energia | Aumento do custo de energia por peça devido ao aquecimento do dispositivo de fixação | Selecionar designs eficientes, reduzir a massa do dispositivo de fixação |

| Compensações da Flexibilidade | Menor produtividade vs. adaptabilidade para execuções variadas | Alinhar com necessidades de produção de baixo volume ou diversificadas |

Lutando com ineficiências de forno de lote? A KINTEK pode ajudar! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Aumente a eficiência e a qualidade do seu processo — entre em contato conosco hoje para uma solução sob medida!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior