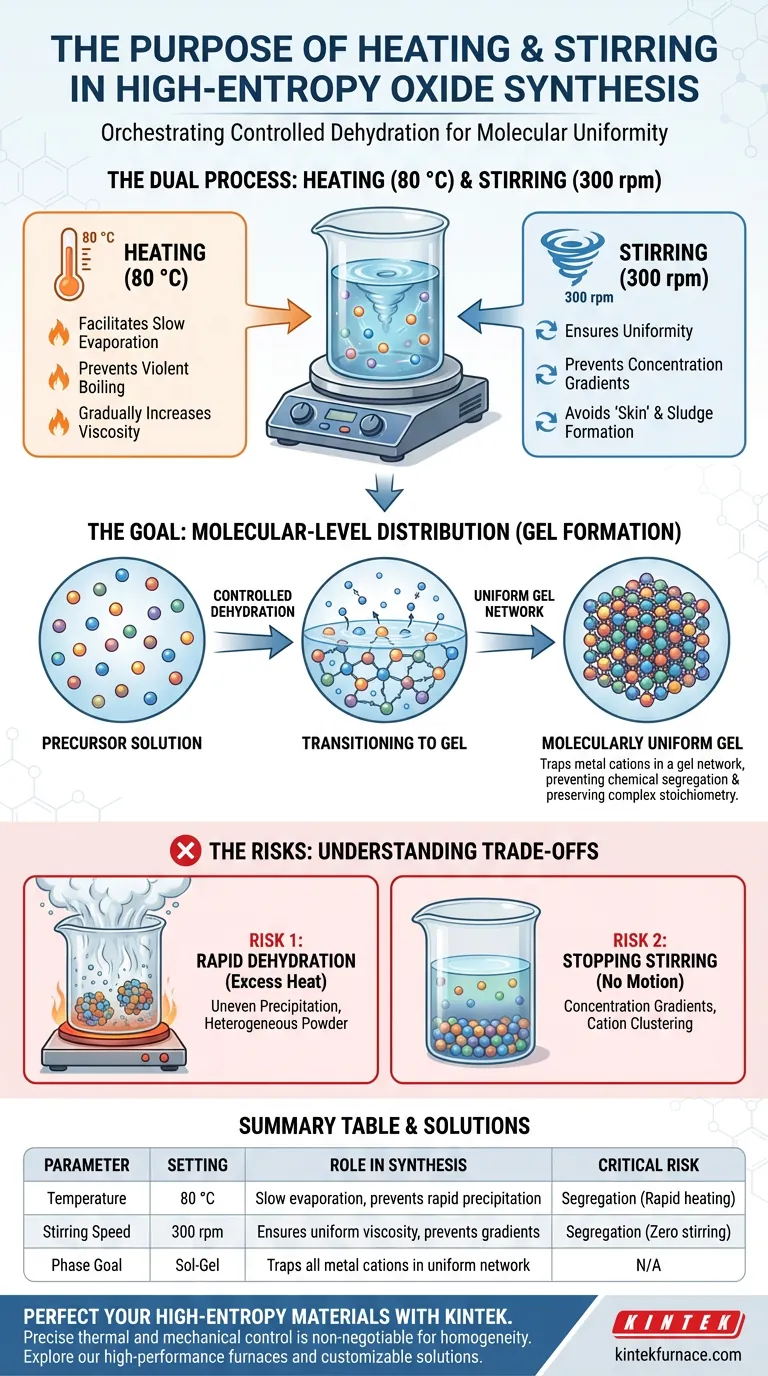

O principal propósito de aquecer a 80 °C e manter a agitação a 300 rpm é orquestrar um processo controlado de desidratação que transforma uma solução precursora em um gel uniforme. Este ambiente específico facilita a evaporação lenta do solvente, o que aumenta gradualmente a viscosidade da solução. Ao gerenciar essa transição cuidadosamente, você evita que os diferentes componentes metálicos se separem ou precipitem prematuramente.

Óxidos de alta entropia requerem a combinação precisa de múltiplos elementos distintos, cada um com diferentes comportamentos químicos. Este processo de aquecimento e agitação garante que todos os cátions metálicos sejam aprisionados em uma rede molecularmente uniforme, evitando que diferenças de solubilidade arruínem a homogeneidade do material.

A Mecânica da Formação de Gel

Facilitando a Evaporação Lenta

A temperatura de 80 °C serve como um motor para a evaporação sem induzir fervura violenta.

Esta entrada térmica permite que o solvente saia do sistema a uma taxa constante e gerenciável. Cria uma transição gradual em vez de uma mudança de fase rápida, o que é essencial para manter a estabilidade da solução.

Aumentando a Viscosidade da Solução

À medida que o solvente evapora, a concentração do soluto aumenta, levando a uma maior viscosidade.

A agitação mecânica a 300 rpm garante que este aumento de viscosidade ocorra uniformemente em todo o béquer. Evita a formação de uma "película" na superfície ou de um lodo espesso no fundo, garantindo que todo o volume engrosse como uma única unidade.

Prevenindo a Segregação Química

Abordando Variações de Solubilidade

Na síntese de alta entropia, você está lidando com múltiplos cátions metálicos, cada um possuindo diferentes limites de solubilidade.

Sem agitação e aquecimento controlados, os elementos com menor solubilidade precipitariam (sairiam) da solução primeiro. Isso levaria a um produto quimicamente segregado onde os elementos estão aglomerados em vez de misturados.

Alcançando Distribuição em Nível Molecular

O objetivo final deste processo é aprisionar os metais em uma rede de gel antes que eles possam se separar.

Mantendo a solução em movimento e evaporando o solvente lentamente, você força o sistema a congelar em uma "distribuição molecularmente uniforme". A estrutura do gel aprisiona os elementos em seu lugar em relação uns aos outros, preservando a estequiometria complexa necessária para óxidos de alta entropia.

Compreendendo os Compromissos

O Risco de Desidratação Rápida

Embora possa ser tentador aumentar a temperatura para acelerar a síntese, fazer isso prejudica o processo.

O calor excessivo causa perda rápida de solvente, o que desencadeia precipitação imediata e desigual. Isso contorna completamente a fase de gelificação e resulta em um pó heterogêneo que carece das propriedades únicas de um óxido de alta entropia.

A Necessidade de Movimento Constante

Parar a agitação para "deixar a solução assentar" é um erro crítico neste contexto.

Se a agitação mecânica cessar, gradientes de concentração se formarão imediatamente. Isso permite que cátions específicos se aglomerem, destruindo a distribuição aleatória e uniforme que define materiais de alta entropia.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso da síntese, você deve priorizar a integridade da rede de gel sobre a velocidade de produção.

- Se o seu foco principal é a Homogeneidade do Material: Siga rigorosamente o regime de 80 °C/300 rpm para garantir que todos os cátions permaneçam misturados no nível molecular durante a transição líquido-gel.

- Se o seu foco principal é a Consistência do Processo: Monitore visualmente as mudanças de viscosidade; a agitação deve manter um vórtice para evitar precipitação localizada à medida que a mistura engrossa.

A qualidade de um óxido de alta entropia é definida por sua desordem e uniformidade; esta etapa de aquecimento e agitação é o guardião que garante que essas propriedades sejam travadas.

Tabela Resumo:

| Parâmetro | Configuração | Papel na Síntese |

|---|---|---|

| Temperatura | 80 °C | Facilita a evaporação lenta do solvente sem ferver; previne a precipitação rápida. |

| Velocidade de Agitação | 300 rpm | Garante viscosidade uniforme; previne gradientes de concentração e formação de película superficial. |

| Objetivo da Fase | Sol-Gel | Transforma a solução em uma rede molecularmente uniforme aprisionando todos os cátions metálicos. |

| Risco Crítico | Segregação | Aquecimento rápido ou ausência de agitação leva à "saída" dos elementos com base na solubilidade. |

Aperfeiçoe Seus Materiais de Alta Entropia com a KINTEK

O controle térmico e mecânico preciso é a base da síntese bem-sucedida de materiais avançados. Na KINTEK, entendemos que manter temperaturas e taxas de agitação exatas é inegociável para a homogeneidade de óxidos de alta entropia.

Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório personalizáveis, adaptados às suas necessidades exclusivas de pesquisa. Garanta consistência de processo e distribuição em nível molecular em cada lote.

Pronto para elevar suas capacidades de laboratório? Entre em contato com a KINTEK hoje para uma consulta sobre nossas soluções de aquecimento personalizáveis!

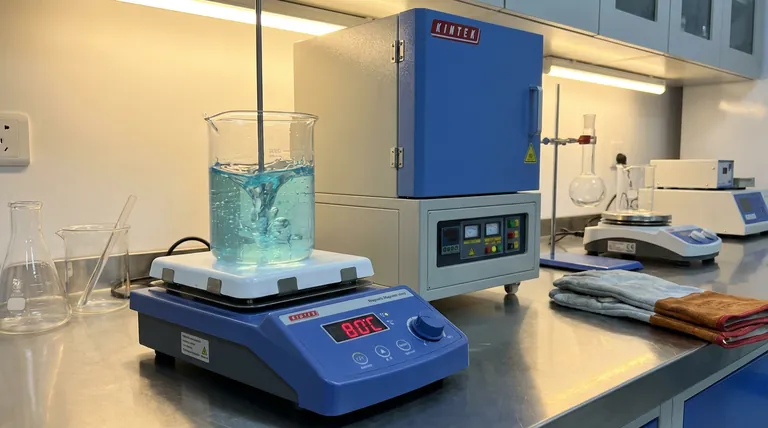

Guia Visual

Referências

- Milad Zehtab Salmasi, Hua Song. Tuning High-Entropy Oxides for Oxygen Evolution Reaction Through Electrocatalytic Water Splitting: Effects of (MnFeNiCoX)3O4 (X = Cr, Cu, Zn, and Cd) on Electrocatalytic Performance. DOI: 10.3390/catal15090827

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um forno de secagem a vácuo é necessário para o carvão ativado? Garanta uma análise BET e de tamanho de poro precisa

- Quais são as vantagens de usar um forno de secagem a vácuo para ZIF67/MXene? Proteja a integridade do seu compósito

- Como o controle preciso da taxa de aquecimento afeta a síntese de carbono dopado com nitrogênio? Domine a Rampa Térmica para Materiais de Qualidade

- Qual é o mecanismo dos sistemas de micro-ondas de alta potência em torrefação de urânio? Desbloqueie a Eficiência com Aquecimento Volumétrico

- Por que um forno de secagem a vácuo é necessário para precursores Fe-CN@CoCN? Preservar a Integridade Estrutural do MOF

- Como a calcinação em forno influencia a morfologia microscópica dos catalisadores de caulim? Aumenta a área superficial e a porosidade

- Por que a síntese hidrotermal é utilizada para a produção de ZIF-8? Controle da Pureza e Uniformidade dos Nanocristais

- Como a absorção de íons metálicos por plantas influencia a pirólise? Aprimore a Síntese de Materiais com Pré-tratamento Biológico