O controle preciso da taxa de aquecimento dita a química fundamental da carbonização. Na síntese de carbono dopado com nitrogênio derivado de resíduos, esse controle regula a cinética de decomposição da biomassa, garantindo que os átomos de nitrogênio sejam efetivamente fixados na rede de carbono em vez de serem perdidos durante a volatilização rápida. Ao gerenciar a rampa térmica, você otimiza diretamente a microestrutura do material e garante uma distribuição uniforme de nitrogênio.

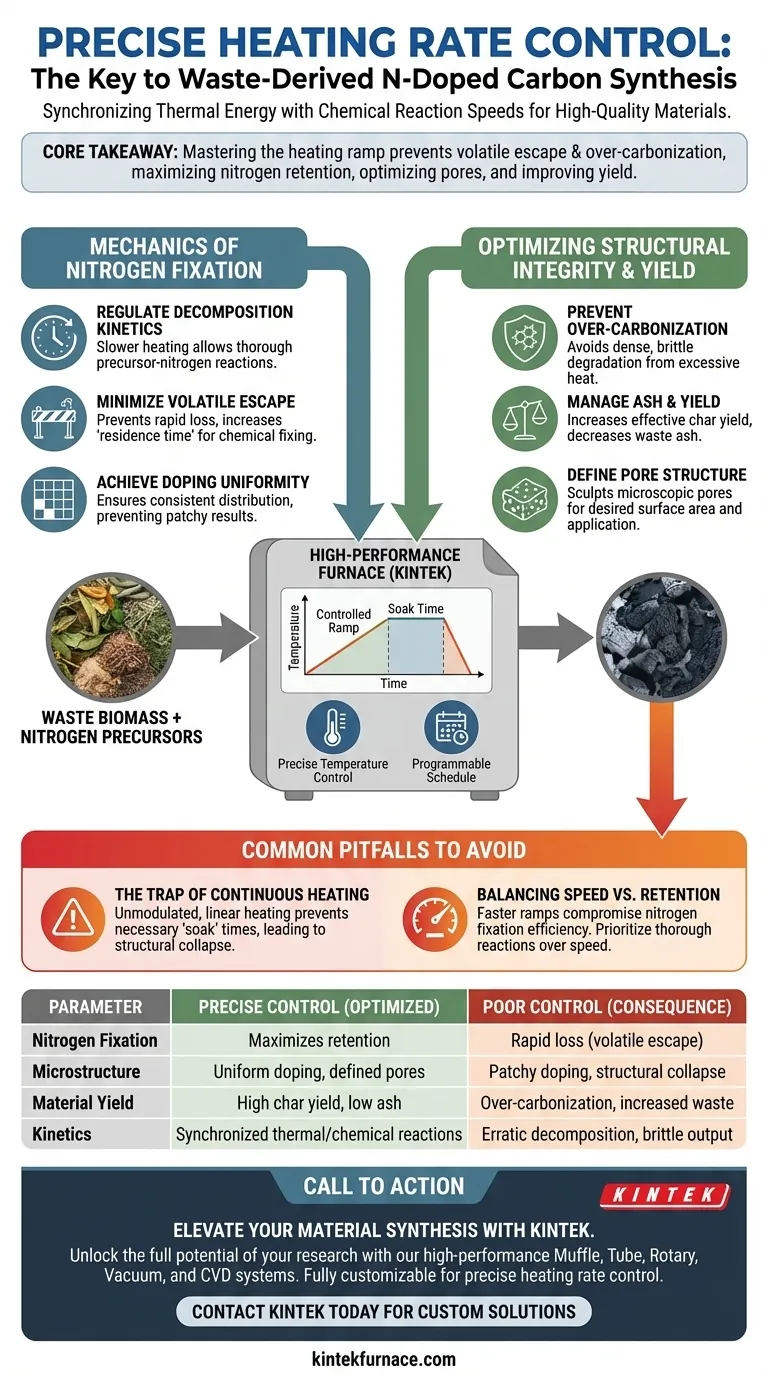

Ponto Principal Dominar a rampa de aquecimento não se trata apenas de atingir uma temperatura alvo; trata-se de sincronizar a energia térmica com as velocidades das reações químicas. O controle preciso evita a fuga rápida de voláteis e a supercarbonização, maximizando assim a retenção de nitrogênio, otimizando a estrutura de poros e melhorando o rendimento geral de carbono ativado de alta qualidade.

A Mecânica da Fixação de Nitrogênio

Regulando a Cinética de Decomposição

O principal benefício de um forno de alto desempenho é a capacidade de ditar exatamente a rapidez com que a temperatura aumenta.

A cinética de decomposição — a velocidade com que as ligações químicas se quebram — é altamente sensível a essa taxa.

Ao utilizar uma taxa de aquecimento mais lenta e controlada, você permite reações mais completas e aprofundadas entre os precursores de carbono e as fontes de nitrogênio.

Minimizando a Fuga de Voláteis

Quando a biomassa é aquecida muito rapidamente, os componentes voláteis frequentemente se transformam em gás e escapam imediatamente do material.

Essa saída rápida é prejudicial à dopagem porque carrega átomos de nitrogênio potenciais para longe antes que eles possam se ligar ao carbono.

O controle preciso retarda esse processo, reduzindo a fuga rápida de matéria volátil e aumentando o "tempo de residência" para que o nitrogênio seja quimicamente fixado na estrutura.

Alcançando a Uniformidade da Dopagem

O objetivo final da dopagem com nitrogênio é alterar as propriedades eletrônicas do carbono.

Se o aquecimento for errático ou muito rápido, a dopagem se torna irregular.

O processamento térmico controlado garante a uniformidade geral da dopagem com nitrogênio, criando um material consistente que tem um desempenho confiável em aplicações catalíticas ou de armazenamento.

Otimizando a Integridade Estrutural e o Rendimento

Prevenindo a Supercarbonização

Além da composição química, a estrutura física do carbono está em risco durante a síntese.

Sem controle preciso, ou ao usar aquecimento contínuo simples, a biomassa pode sofrer supercarbonização.

Esse estado representa uma degradação da qualidade do material, onde a estrutura de carbono se torna muito densa ou quebradiça, perdendo seu valor funcional.

Gerenciando Cinzas e Rendimento

A eficiência é uma métrica crítica na síntese derivada de resíduos.

A falta de controle está diretamente correlacionada ao aumento da produção de cinzas, que é efetivamente um subproduto em seu material derivado de resíduos.

Além disso, o aquecimento descontrolado reduz o rendimento efetivo de carvão, o que significa que você produz menos carbono ativado utilizável a partir de sua matéria-prima inicial.

Definindo a Estrutura de Poros

A utilidade do carbono ativado muitas vezes reside em sua área superficial e porosidade.

A estrutura de poros microscópicos não é acidental; é esculpida pela rampa de aquecimento.

O uso de um forno experimental com controle programável de temperatura é decisivo para otimizar esses poros, garantindo que o material tenha a área superficial necessária para sua aplicação pretendida.

Armadilhas Comuns a Evitar

A Armadilha do Aquecimento Contínuo

Um erro comum é assumir que "aquecer" é um processo linear e passivo.

O aquecimento contínuo e não modulado impede os "tempos de imersão" necessários ou as rampas lentas exigidas para reações orgânicas complexas.

Essa abordagem frequentemente leva ao colapso estrutural e a resultados de baixa qualidade.

Equilibrando Velocidade vs. Retenção

Há uma troca entre a velocidade de processamento e a qualidade do material.

Embora uma rampa mais rápida seja desejável para o rendimento da produção, ela invariavelmente compromete a eficiência da fixação de nitrogênio.

O objetivo é encontrar a taxa máxima que *ainda* permita reações completas do precursor, em vez de simplesmente aquecer o mais rápido que o forno permitir.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade do seu carbono derivado de resíduos, você deve adaptar a programação do seu forno aos seus objetivos específicos.

- Se o seu foco principal é o Conteúdo de Nitrogênio: Priorize uma taxa de aquecimento mais lenta para maximizar a interação do precursor e minimizar a perda de espécies voláteis de nitrogênio.

- Se o seu foco principal é o Rendimento do Material: Use o controle programável para limitar estritamente a temperatura superior e a velocidade da rampa para evitar supercarbonização e excesso de formação de cinzas.

- Se o seu foco principal é a Arquitetura de Poros: Utilize cronogramas de rampa complexos que evitem a volatilização rápida, permitindo que os poros se desenvolvam sem colapsar o esqueleto de carbono.

A regulação térmica precisa transforma resíduos biológicos em materiais funcionais sofisticados, alinhando o processo de aquecimento com as necessidades químicas do material.

Tabela Resumo:

| Parâmetro Otimizado | Impacto do Controle Preciso | Consequência do Controle Ruim |

|---|---|---|

| Fixação de Nitrogênio | Maximiza a retenção na rede de carbono | Perda rápida através da fuga de voláteis |

| Microestrutura | Dopagem uniforme e arquitetura de poros definida | Dopagem irregular e colapso estrutural |

| Rendimento do Material | Alto rendimento efetivo de carvão; baixo teor de cinzas | Supercarbonização e aumento de resíduos |

| Cinética | Reações térmicas/químicas sincronizadas | Decomposição errática e resultados quebradiços |

Eleve Sua Síntese de Materiais com a KINTEK

Desbloqueie todo o potencial da sua pesquisa em carbono com soluções térmicas de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos projetados com precisão para fornecer o controle exato da taxa de aquecimento necessário para dopagem com nitrogênio e conversão de biomassa.

Seja para otimizar a arquitetura de poros ou maximizar o rendimento químico, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades experimentais exclusivas.

Pronto para alcançar retenção superior de nitrogênio e uniformidade de material?

Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que é necessário um forno de secagem a temperatura constante para o processamento de resíduos de lignina? Garanta a Desidratação Superior dos Poros

- Qual é a função de um forno de laboratório no processamento de ZnO? Otimizar a Secagem do Precursor e Prevenir a Aglomeração

- Qual é o objetivo técnico de realizar a oxidação térmica a 625 °C? Domínio da Precisão do Óxido de Túnel SiOx

- Qual é o papel dos fornos elétricos na redução direta de ferro? Potencializando o Futuro da Metalurgia Verde

- Como uma câmara de aquecimento com controle de temperatura garante a precisão dos testes AEMWE? Desbloqueie dados confiáveis do eletrolisador

- Qual é a função de um moinho de bolas na fase de pré-tratamento de matérias-primas para o processo de redução térmica a vácuo de szaibelyite?

- Qual é o propósito de usar uma máquina universal de testes de materiais de alta temperatura para a avaliação de Ti-6Al-4Zr-4Nb?

- Quais são as aplicações típicas de estufas de secagem? Usos essenciais em laboratórios e na indústria