No pré-tratamento do minério de szaibelyite, a principal função de um moinho de bolas é realizar moagem mecânica de alta energia. Este processo pulveriza grandes e irregulares pedaços de minério em um pó fino e uniforme, com tamanho de partícula tipicamente inferior a 120 micrômetros, preparando-o fundamentalmente para as reações químicas subsequentes.

O propósito central do uso de um moinho de bolas não é simplesmente esmagar rocha, mas aumentar estrategicamente a área superficial específica do material. Esta mudança física é o fator mais importante para acelerar as taxas de reação e maximizar o rendimento final de magnésio no processo de redução térmica a vácuo.

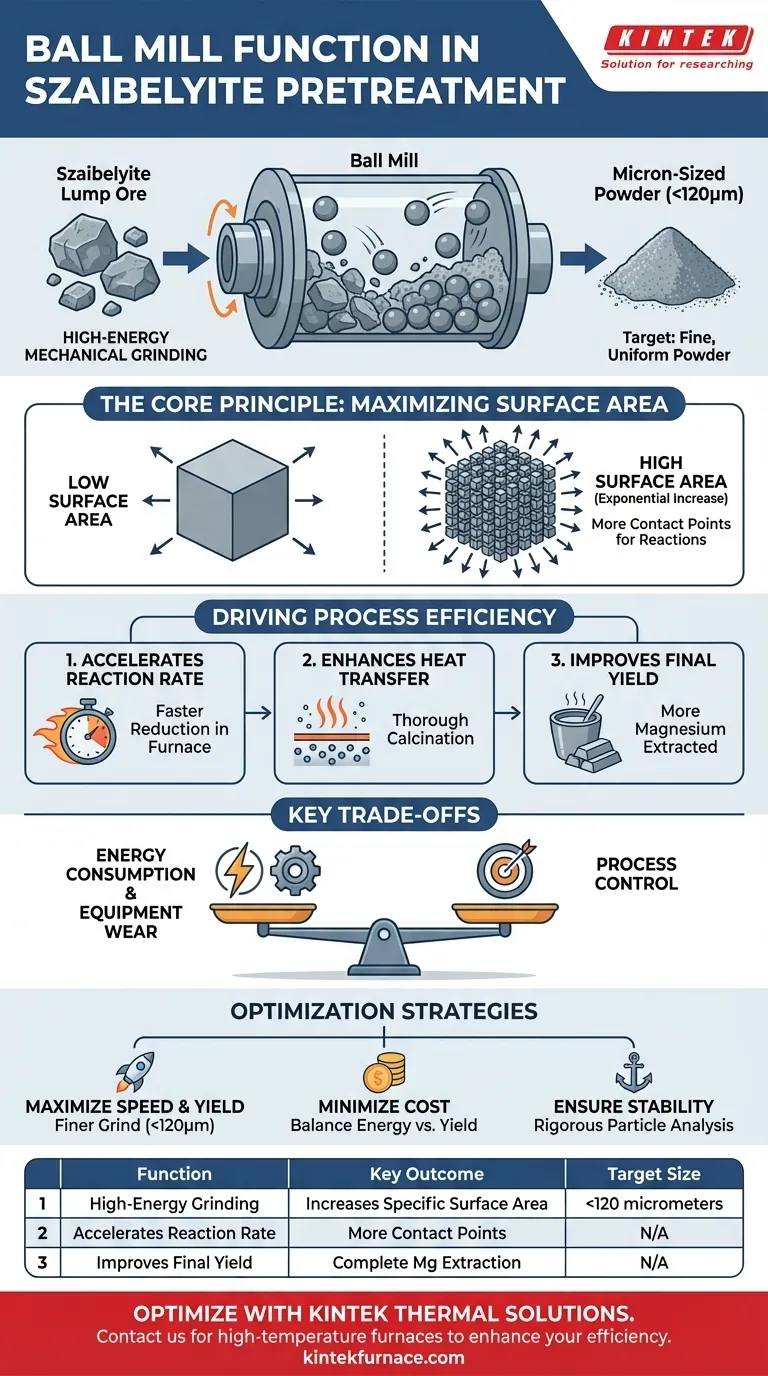

O Princípio Central: Maximizando a Área Superficial para Eficiência da Reação

O estado físico de uma matéria-prima dita a eficiência com que ela pode reagir quimicamente. Para reações em estado sólido, como as na produção de magnésio, a superfície disponível para contato químico é o principal fator limitante.

De Minério em Pedaços a Pó em Tamanho de Mícron

Um moinho de bolas é um cilindro rotativo potente contendo esferas de aço. À medida que o cilindro gira, as esferas caem e rolam, criando forças intensas de impacto e atrito que esmagam o minério de szaibelyite em um pó fino e consistente.

Essa transformação é puramente mecânica, mas tem profundas implicações químicas. Ela muda o material de um sólido de baixa área superficial para um pó de alta área superficial.

Por Que o Tamanho da Partícula Importa

A meta de menos de 120 micrômetros não é arbitrária. Este nível de finura cria um aumento exponencial na área superficial total do material em comparação com sua forma original em pedaços.

Imagine um único cubo sólido. Ele tem seis faces disponíveis para uma reação. Se você esmagar esse cubo em mil cubos minúsculos, você expõe milhares de novas faces. Este é o princípio fundamental em ação.

Como o Aumento da Área Superficial Impulsiona o Processo

Ao criar um pó fino, o moinho de bolas aprimora diretamente o desempenho de cada etapa subsequente na cadeia de produção, desde o aquecimento até a redução química final.

Aprimorando Reações Subsequentes

Com uma área superficial significativamente maior exposta, as partículas podem fazer um contato mais completo entre si e com o ambiente do processo. Isso melhora a transferência de calor durante a calcinação e garante um contato íntimo entre os reagentes durante a fase de redução.

Acelerando a Taxa de Redução

A reação de redução térmica a vácuo só pode ocorrer onde as partículas reagentes se tocam fisicamente. Uma área superficial maior cria milhões de pontos de contato adicionais, aumentando dramaticamente o número de reações simultâneas.

Isso leva a uma taxa de reação geral significativamente mais rápida, reduzindo o tempo necessário no forno de alta temperatura.

Melhorando o Rendimento Final de Magnésio

Uma reação mais rápida e completa se traduz diretamente em uma **taxa de redução final** mais alta. Isso significa que mais magnésio aprisionado no minério de szaibelyite é extraído com sucesso, melhorando a eficiência geral e a produção de todo o processo.

Compreendendo os Principais Compromissos

Embora essencial, a etapa de moagem em moinho de bolas não está isenta de suas próprias considerações operacionais. Otimizar esta etapa requer o balanceamento de fatores concorrentes.

Consumo de Energia

A moagem de alta energia é um processo que consome muita energia. Moer para um tamanho de partícula mais fino requer mais tempo e energia elétrica, representando um custo operacional significativo.

Controle do Processo

Atingir uma distribuição de tamanho de partícula consistente é crucial. Muito grosso, e a reação é lenta e ineficiente. Muito fino, e pode levar a problemas de manuseio, como poeira ou aglomeração de partículas, enquanto oferece retornos decrescentes na velocidade da reação pela energia investida.

Desgaste do Equipamento

O impacto e a abrasão intensos dentro de um moinho de bolas causam desgaste nos meios de moagem de aço e no revestimento interno do moinho. Isso exige manutenção e substituição regulares, o que afeta o custo total de produção.

Fazendo a Escolha Certa para o Seu Objetivo

A otimização da etapa de moagem em moinho de bolas depende inteiramente do seu objetivo principal do processo.

- Se o seu foco principal é maximizar a velocidade e o rendimento da reação: Atingir um tamanho de partícula consistente bem abaixo do limite de 120 micrômetros é o caminho mais direto para melhorar a vazão do forno.

- Se o seu foco principal é minimizar os custos operacionais: Você deve equilibrar cuidadosamente o custo de energia da moagem mais fina contra o valor do aumento do rendimento de magnésio para identificar o tamanho de partícula economicamente mais eficiente.

- Se o seu foco principal é a estabilidade do processo: A implementação de uma análise rigorosa do tamanho de partícula é crucial para garantir que a matéria-prima que entra no forno seja consistente lote após lote, levando a resultados previsíveis e confiáveis.

Em última análise, dominar esta etapa de pré-tratamento mecânico é fundamental para alcançar excelência química e operacional na produção de magnésio.

Tabela Resumo:

| Função | Resultado Chave | Tamanho de Partícula Alvo |

|---|---|---|

| Moagem de Alta Energia | Aumenta a área superficial específica | < 120 micrômetros |

| Acelera a Taxa de Reação | Cria mais pontos de contato para reações | N/A |

| Melhora o Rendimento Final | Permite uma extração mais completa de magnésio | N/A |

Otimize seu processo de pré-tratamento de szaibelyite com as robustas soluções térmicas da KINTEK. A eficiência da sua etapa de moagem em moinho de bolas está diretamente ligada ao desempenho do seu forno. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis para necessidades únicas. Garanta que seu minério finamente moído atinja o rendimento máximo de redução com um forno construído para precisão e confiabilidade. Entre em contato conosco hoje para discutir como nossos fornos de alta temperatura podem aumentar a eficiência da sua produção de magnésio.

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas