Os sistemas de micro-ondas de alta potência operam induzindo aquecimento volumétrico direto dentro da estrutura do material. Utilizando campos eletromagnéticos de alta frequência, o sistema excita moléculas polares dentro dos rejeitos de urânio, causando movimento e atrito em alta velocidade. Isso gera calor intenso internamente, distinto do aquecimento externo camada por camada encontrado em métodos tradicionais.

O mecanismo definidor desta tecnologia é a geração de intenso estresse térmico através de aquecimento interno rápido. Esse estresse fratura fisicamente as barreiras minerais, criando microfissuras que melhoram significativamente a acessibilidade do urânio durante o processamento subsequente.

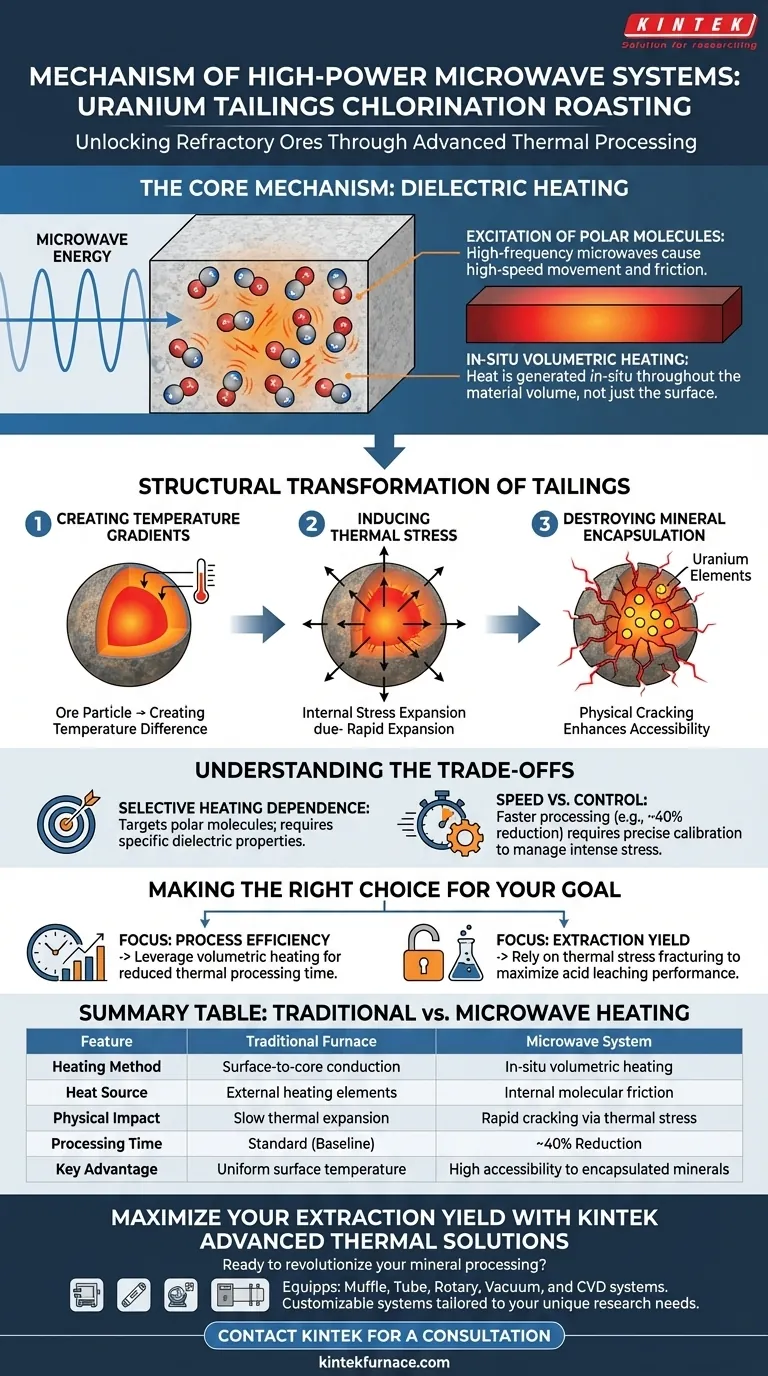

O Mecanismo Central: Aquecimento Dielétrico

Excitação de Moléculas Polares

O motor fundamental deste processo é a interação entre o campo eletromagnético e as moléculas polares dentro dos rejeitos de urânio.

Quando expostas a micro-ondas de alta frequência, essas moléculas são forçadas a um movimento de alta velocidade. O atrito resultante entre as moléculas converte a energia eletromagnética diretamente em energia térmica.

Aquecimento Volumétrico In-Situ

Ao contrário dos fornos de tubo tradicionais que dependem da condução para transferir calor da superfície para o centro, os sistemas de micro-ondas utilizam aquecimento volumétrico.

Isso significa que o calor é gerado in-situ (no local) em todo o volume do material. Consequentemente, a temperatura interna dos rejeitos muitas vezes excede a temperatura da superfície.

Transformação Estrutural dos Rejeitos

Criação de Gradientes de Temperatura

A natureza rápida e interna do aquecimento por micro-ondas cria gradientes de temperatura significativos dentro das partículas do minério.

Como o calor é gerado mais rápido do que pode ser conduzido para fora ou equalizado, diferenças de temperatura distintas se desenvolvem entre o núcleo interno e a superfície externa do material.

Indução de Estresse Térmico

Esses gradientes de temperatura extremos levam ao desenvolvimento de estresse térmico dentro da estrutura mineral.

À medida que diferentes partes do material se expandem em taxas diferentes devido ao calor, a pressão interna supera a resistência à tração da rocha.

Destruição do Encapsulamento Mineral

A liberação desse estresse térmico resulta em fissuras físicas nos rejeitos de urânio.

Essa fratura quebra as barreiras minerais físicas (estruturas de encapsulamento) que normalmente prendem o urânio. Essas microfissuras recém-formadas servem como caminhos, expondo os elementos de urânio e tornando-os acessíveis para posterior lixiviação ácida.

Compreendendo os Compromissos

Dependência de Aquecimento Seletivo

O aquecimento por micro-ondas é altamente seletivo, visando apenas fases absorventes de micro-ondas e moléculas polares.

Embora isso garanta que a energia seja direcionada para onde é mais necessária, requer que o material tenha propriedades dielétricas específicas. Materiais não polares podem não aquecer tão eficientemente ou uniformemente sem a presença de fases absorventes.

Velocidade vs. Controle

A principal vantagem sobre os métodos tradicionais é a velocidade, reduzindo os tempos de aquecimento significativamente (por exemplo, de 20 minutos para 12 minutos).

No entanto, esse rápido aumento de temperatura requer controle preciso para gerenciar o intenso estresse térmico. Sem calibração adequada, o agressivo mecanismo de fissuração pode potencialmente alterar as propriedades do material além do escopo pretendido.

Fazendo a Escolha Certa para o Seu Objetivo

Para utilizar efetivamente sistemas de micro-ondas de alta potência na torrefação de urânio, considere seus objetivos de processamento específicos:

- Se o seu foco principal é a eficiência do processo: Aproveite a capacidade de aquecimento volumétrico para reduzir o tempo de processamento térmico em aproximadamente 40% em comparação com o aquecimento por condução convencional.

- Se o seu foco principal é o rendimento de extração: Confie no mecanismo de estresse térmico para fraturar fisicamente o encapsulamento mineral, criando caminhos porosos que maximizam o desempenho da lixiviação ácida.

A torrefação por micro-ondas transforma fisicamente o material para desbloqueá-lo quimicamente, oferecendo uma vantagem distinta no processamento de minérios de urânio refratários.

Tabela Resumo:

| Característica | Aquecimento em Forno Tradicional | Aquecimento por Sistema de Micro-ondas |

|---|---|---|

| Método de Aquecimento | Condução de superfície para núcleo | Aquecimento volumétrico in-situ |

| Fonte de Calor | Elementos de aquecimento externos | Atrito molecular interno |

| Impacto Físico | Expansão térmica lenta | Fissuras rápidas via estresse térmico |

| Tempo de Processamento | Padrão (Linha de base) | ~40% de Redução |

| Vantagem Principal | Temperatura uniforme da superfície | Alta acessibilidade a minerais encapsulados |

Maximize Seu Rendimento de Extração com as Soluções Térmicas Avançadas da KINTEK

Pronto para revolucionar seu processamento mineral? A KINTEK fornece equipamentos de laboratório de alta temperatura líderes do setor, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos projetados com precisão para atender às demandas rigorosas da ciência dos materiais.

Se você está processando minérios de urânio refratários ou desenvolvendo novos tratamentos de materiais, nossa equipe especializada de P&D e fabricação pode fornecer sistemas personalizáveis adaptados às suas necessidades exclusivas de pesquisa. Aumente a eficiência do seu laboratório e desbloqueie resultados de extração superiores hoje mesmo.

Entre em contato com a KINTEK para uma Consulta

Guia Visual

Referências

- Jinming Hu, Fangdong Zou. Low-Temperature Chlorination-Roasting–Acid-Leaching Uranium Process of Uranium Tailings: Comparison Between Microwave Roasting and Conventional Roasting. DOI: 10.3390/pr13010082

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as vantagens do processo de revestimento? Aumenta a capacidade do adsorvente além do desempenho original

- Como uma plataforma de substrato aquecida mitiga o efeito do anel de café? Melhore a precisão da impressão de Ag2Se

- Qual é o propósito do tratamento de pós ADSC com hidrogênio? Purifique seu material para uma condutividade superior

- Por que um forno a vácuo de laboratório é necessário para a pasta de GO? Preservando a Integridade Química na Desidratação de Óxido de Grafeno

- Que condições de processamento um forno de aquecimento industrial fornece durante a forja a quente? Otimizar ligas Fe-Mn-Si

- Qual é o propósito de um sistema de aviso de segurança em MDR? Garantir a integridade do reator e a segurança do laboratório

- Qual é a função principal de um forno elétrico de secagem de laboratório na produção de ACBP?

- Qual é a função de um forno elétrico industrial na preparação da liga Al-Cu 224? Otimize sua Produção de Metais