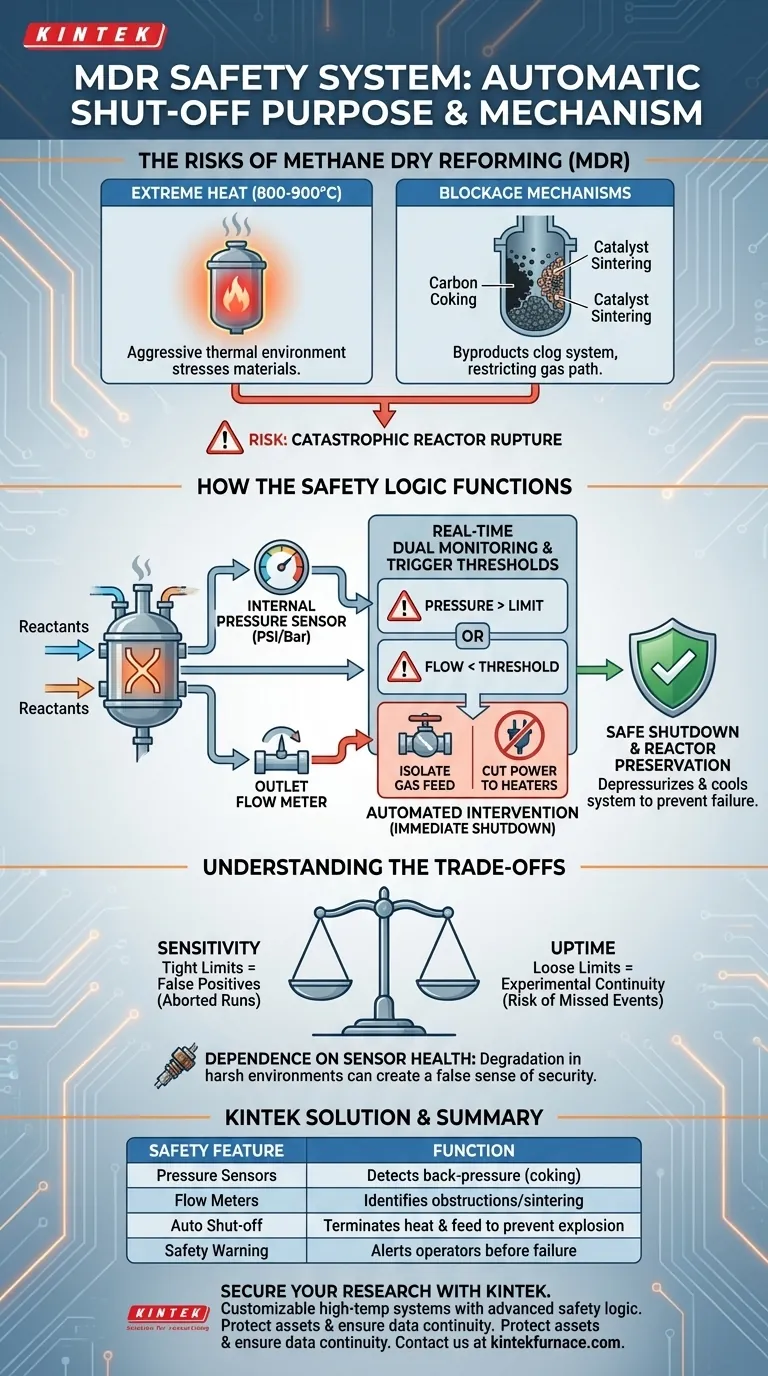

O principal propósito de um sistema de desligamento automático na Reformação a Seco de Metano (MDR) é atuar como um mecanismo de segurança contra a ruptura catastrófica do reator causada por bloqueios internos. Ao monitorar rigorosamente os limites de pressão e as taxas de fluxo, o sistema detecta os sinais precoces de obstrução — frequentemente causados pelo acúmulo de carbono — e termina imediatamente a reação, cortando o fornecimento de calor e gás para preservar o equipamento.

A Reformação a Seco de Metano opera em temperaturas extremas onde obstruções internas são um risco persistente. Um sistema de segurança automatizado fornece a velocidade de resposta necessária para neutralizar a reação antes que o acúmulo de pressão destrua o reator ou coloque em risco o ambiente do laboratório.

Os Riscos Únicos da Reformação a Seco de Metano

Temperaturas Operacionais Extremas

As reações de MDR requerem um ambiente térmico agressivo, operando tipicamente entre 800 °C e 900 °C.

Nessas temperaturas, a integridade estrutural dos materiais do reator já está sob estresse significativo. Isso torna a margem de erro em relação à contenção de pressão muito menor do que em processos de baixa temperatura.

O Mecanismo de Bloqueio

A natureza química da MDR frequentemente leva a subprodutos físicos que podem obstruir o sistema.

Os dois principais culpados são a deposição de carbono (frequentemente chamada de coquefação) e a sinterização do catalisador. À medida que esses materiais se acumulam ou se fundem, eles restringem o caminho do gás, transformando o reator em um potencial vaso de pressão.

Como a Lógica de Segurança Funciona

Monitoramento Duplo em Tempo Real

Sistemas de segurança confiáveis não dependem de um único ponto de dados. Em vez disso, eles monitoram duas variáveis correlacionadas: sensores de pressão interna e medidores de fluxo de saída.

Essa abordagem de entrada dupla ajuda a verificar se um pico de pressão é realmente devido a um bloqueio (indicado por uma queda simultânea no fluxo) em vez de um erro do sensor.

Os Limiares de Gatilho

O sistema é programado com limites operacionais rigorosos.

Uma sequência de emergência é iniciada se a pressão interna exceder um limite de segurança predefinido ou se o fluxo de saída cair abaixo de um limiar mínimo. Esses desvios são a assinatura de um bloqueio em desenvolvimento.

Intervenção Automatizada

A velocidade é crítica ao lidar com gás de alta pressão a 900 °C.

Ao detectar uma violação do limiar, o sistema aciona um desligamento de emergência imediato. Essa ação isola simultaneamente a alimentação de gás e corta a energia dos elementos de aquecimento, despressurizando e resfriando rapidamente o sistema para evitar falhas.

Compreendendo os Compromissos

Sensibilidade vs. Tempo de Atividade

Existe um compromisso inerente entre segurança e continuidade experimental.

Se os limiares de segurança forem definidos muito apertados, o sistema pode disparar falsos positivos devido a flutuações menores e não críticas. Isso resulta em execuções abortadas, reagentes desperdiçados e dados perdidos.

Dependência da Saúde dos Sensores

O sistema de segurança é tão confiável quanto seus sensores.

Em ambientes MDR agressivos, os sensores podem degradar ou ficar revestidos de carbono. Se um sensor falhar ou desviar, o sistema automatizado pode não detectar uma emergência genuína, criando uma falsa sensação de segurança para o operador.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seus parâmetros de segurança, alinhe-os com suas prioridades operacionais específicas:

- Se seu foco principal é Proteção de Ativos: Defina seus limites de corte de pressão significativamente abaixo da classificação máxima do reator para evitar fadiga de estresse cumulativo no vaso.

- Se seu foco principal é Continuidade de Dados: Utilize medidores de fluxo de alta precisão e gatilhos de atraso (por exemplo, a pressão deve permanecer alta por 5 segundos) para filtrar ruídos transitórios e evitar desligamentos desnecessários.

Integrar essa camada de defesa automatizada é o método mais eficaz para garantir que a instabilidade química previsível da MDR não resulte em destruição física.

Tabela Resumo:

| Recurso de Segurança | Parâmetro de Monitoramento | Função na Reação MDR |

|---|---|---|

| Sensores de Pressão | PSI/Bar Interno | Detecta contrapressão por deposição de carbono (coquefação). |

| Medidores de Fluxo | Fluxo de Gás de Saída | Identifica obstruções físicas ou sinterização do catalisador. |

| Desligamento Automático | Energia e Alimentação de Gás | Termina imediatamente o aquecimento e a alimentação para prevenir explosão. |

| Aviso de Segurança | Alertas Visuais/Sonoros | Notifica os operadores sobre desvios antes de falha crítica. |

Proteja Sua Pesquisa de Alta Temperatura com a KINTEK

Não deixe que o acúmulo de carbono comprometa a segurança do seu laboratório. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta precisão projetados para suportar os rigores da Reformação a Seco de Metano. Nossos fornos de alta temperatura para laboratório são totalmente personalizáveis, apresentando monitoramento de segurança avançado e lógica de desligamento automático adaptada às suas necessidades experimentais exclusivas.

Pronto para atualizar a segurança do seu reator? Entre em contato conosco hoje mesmo para consultar nossa equipe de engenharia e descobrir como nossas soluções de aquecimento especializadas podem proteger seus ativos e garantir a continuidade dos dados.

Guia Visual

Referências

- Kyung Hee Oh, Ji Chan Park. Scalable Exsolution‐Derived E‐Ni/m‐MgAlO <sub>x</sub> Catalysts with Anti‐Sintering Stability for Methane Dry Reforming. DOI: 10.1002/smll.202508028

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os objetivos primários do processo de utilização de um forno de esteira infravermelho? Otimizar a Metalização de Células Solares TOPCon

- Quais são as aplicações dos fornos de tratamento térmico na indústria aeroespacial? Aprimore o Desempenho de Componentes para Condições Extremas

- Qual é a importância do pré-aquecimento de moldes de UHPC? Garanta Segurança e Longevidade com Fornos de Alta Temperatura

- Quais são as funções primárias do fluxo de nitrogênio de alta pureza na pirólise de carbono? Otimizar Pureza e Estrutura de Poros

- Por que os medidores de fluxo de nitrogênio de alta precisão são essenciais durante a pirólise? Garanta a Preparação Perfeita do Carvão

- Como um forno de secagem a temperatura constante facilita a remoção de solvente? Otimize a Síntese de Nanocristais de Perovskita

- Quais são as características técnicas do equipamento de Deposição Física de Vapor (PVD) para perovskita? Precision Thin Films

- Como fornos industriais e tanques de têmpera afetam os compósitos TiCp/Fe? Otimizar o desempenho do tratamento térmico