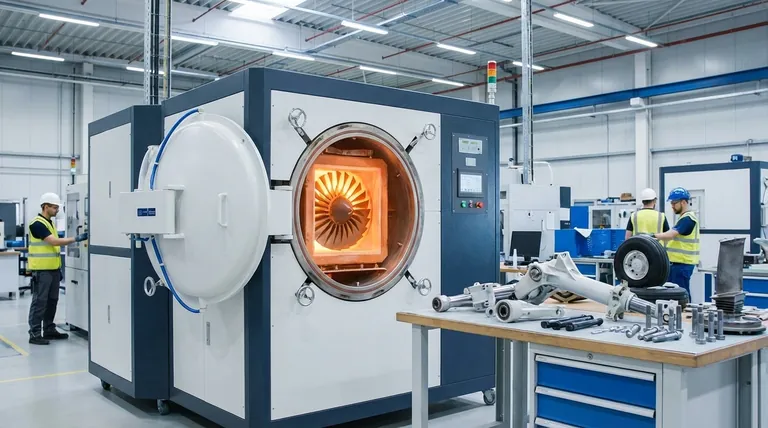

Na indústria aeroespacial, os fornos de tratamento térmico são essenciais para transformar ligas de alto desempenho em componentes capazes de suportar condições operacionais extremas. Esses fornos são usados para executar processos térmicos precisos em peças como pás de turbina de motor, trens de pouso e fixadores estruturais, alterando fundamentalmente suas propriedades metalúrgicas para alcançar os níveis exigidos de resistência, resistência à fadiga e durabilidade para um voo seguro.

O propósito central do tratamento térmico na aeroespacial não é meramente endurecer o metal. É um processo de engenharia altamente controlado, projetado para liberar as características de desempenho específicas, muitas vezes únicas, de ligas avançadas, garantindo que os componentes funcionem de forma confiável sob tensões onde a falha não é uma opção.

O Desafio Central: Materiais para Ambientes Extremos

O ambiente operacional de uma aeronave é implacável. Os componentes enfrentam gradientes de temperatura incríveis, desde temperaturas criogênicas em grandes altitudes até mais de 1.000°C dentro de um motor a jato. Eles também devem suportar estresse físico imenso e carregamento cíclico durante a decolagem, voo e pouso.

Metais comuns não conseguem atender a essas demandas. A indústria aeroespacial depende de superligas especializadas (à base de níquel, à base de cobalto) e ligas de titânio, cujas propriedades superiores são ativadas apenas através de um tratamento térmico preciso.

Processos Chave e Suas Aplicações Aeroespaciais

Diferentes componentes exigem diferentes propriedades, que são alcançadas por meio de processos distintos de tratamento térmico. Cada processo envolve um ciclo cuidadosamente controlado de aquecimento, manutenção em uma temperatura específica e resfriamento.

Recozimento de Solução e Precipitação de Endurecimento

Este processo de duas etapas é a chave para desbloquear o potencial das superligas de alto desempenho usadas nas seções mais quentes de um motor a jato.

Primeiro, o recozimento de solução dissolve os elementos de fortalecimento da liga uniformemente no metal base em uma temperatura muito alta. O material é então resfriado rapidamente, ou "temperado", para travar essa estrutura no lugar.

Em seguida, o endurecimento por precipitação (ou envelhecimento) envolve o reaquecimento do componente para uma temperatura mais baixa. Isso faz com que partículas microscópicas precipitem para fora da estrutura cristalina do metal, atuando como pinos reforçados que aumentam drasticamente a resistência e a resistência à fluência em altas temperaturas. Isso é fundamental para pás e discos de turbina que giram a milhares de RPM em calor extremo.

Têmpera e Revenimento

Este processo clássico é usado para criar componentes com força e tenacidade excepcionais. É vital para peças estruturais que devem suportar cargas imensas sem fraturar.

A peça é primeiro aquecida a uma temperatura alta e depois resfriada rapidamente em um meio como óleo ou água, tornando-a extremamente dura, mas também quebradiça. O processo subsequente de revenimento envolve reaquecê-la a uma temperatura mais baixa para reduzir essa fragilidade, resultando em um produto final com um equilíbrio ideal de dureza e ductilidade. Este é o tratamento principal para trens de pouso de ligas de aço, que devem absorver impactos maciços a cada pouso.

Recozimento

O recozimento é um processo de aquecimento e resfriamento lento que torna o metal mais macio, mais dúctil e mais fácil de trabalhar.

Na aeroespacial, o recozimento é frequentemente usado para aliviar tensões internas acumuladas durante processos de fabricação, como forjamento ou usinagem. Isso evita distorção ou rachaduras mais tarde na vida útil do componente e prepara o material para operações de conformação subsequentes.

Brasagem e Alívio de Tensão

Os fornos também são usados para unir conjuntos complexos. A brasagem a vácuo usa um metal de enchimento para unir peças dentro de um forno a vácuo.

Este processo é ideal para criar juntas estanques em componentes como linhas de combustível ou trocadores de calor sem comprometer a integridade dos materiais hospedeiros. O ciclo controlado do forno frequentemente incorpora alívio de tensão, garantindo que o conjunto final esteja estável e livre de tensões residuais.

Compreendendo as Trocas e os Riscos

Embora essencial, o tratamento térmico é um processo com pouca margem para erro. A precisão do forno afeta diretamente a qualidade e a segurança do componente final.

O Perigo do Tratamento Incorreto

Mesmo desvios menores na temperatura, tempo de permanência ou taxa de resfriamento podem ser catastróficos. O superaquecimento pode arruinar a estrutura de grão de um material, enquanto o resfriamento incorreto pode levar à fragilidade ou rachaduras. O resultado é um componente que pode passar na inspeção inicial, mas falhar prematuramente em serviço.

O Controle de Atmosfera é Não Negociável

Muitas ligas aeroespaciais, especialmente o titânio, são altamente reativas ao oxigênio em altas temperaturas. O tratamento térmico deve ser realizado em vácuo ou em uma atmosfera de gás inerte (como argônio) para evitar a oxidação, que pode criar uma camada superficial frágil e comprometer a vida útil à fadiga.

O Desafio da Uniformidade

Garantir que cada parte de um componente grande ou complexo atinja exatamente a mesma temperatura pelo exato mesmo período de tempo é um desafio de engenharia significativo. Fornos aeroespaciais modernos usam controles avançados e múltiplas zonas de aquecimento para garantir a uniformidade térmica, prevenindo a formação de pontos fracos.

Aplicando o Processo Correto para a Missão

A escolha do tratamento térmico é ditada inteiramente pela função do componente e pelo material de que é feito.

- Se seu foco principal é o desempenho em alta temperatura (ex: pás de turbina): O recozimento de solução e o endurecimento por precipitação de superligas à base de níquel são os processos críticos.

- Se seu foco principal é a resistência estrutural e a resistência ao impacto (ex: trem de pouso): A têmpera e o revenimento de ligas de aço de alta resistência são o padrão.

- Se seu foco principal é a conformabilidade e o alívio de tensão durante a fabricação (ex: painéis de fuselagem): O recozimento é a etapa preparatória ou intermediária necessária.

- Se seu foco principal é unir conjuntos complexos (ex: trocadores de calor): A brasagem a vácuo ou em atmosfera controlada é o método ideal.

Em última análise, o tratamento térmico é a ciência invisível que permite que aeronaves modernas funcionem de forma segura e confiável sob as condições mais exigentes imagináveis.

Tabela de Resumo:

| Componente | Processo de Tratamento Térmico | Benefícios Principais |

|---|---|---|

| Pás de Turbina | Recozimento de Solução e Endurecimento por Precipitação | Resistência a altas temperaturas, resistência à fluência |

| Trem de Pouso | Têmpera e Revenimento | Resistência, tenacidade, resistência ao impacto |

| Fixadores Estruturais | Vários (ex: Recozimento) | Alívio de tensão, ductilidade aprimorada |

| Trocadores de Calor | Brasagem a Vácuo | Juntas estanques, alívio de tensão |

Eleve Sua Fabricação Aeroespacial com as Soluções Avançadas de Fornos da KINTEK

Na KINTEK, entendemos o papel crítico do tratamento térmico preciso na aeroespacial. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão às suas necessidades experimentais exclusivas.

Se você está trabalhando em pás de turbina, trens de pouso ou conjuntos complexos, nossos fornos garantem aquecimento uniforme, controle preciso de temperatura e desempenho confiável sob condições extremas. Entre em contato conosco hoje para discutir como podemos aprimorar a durabilidade e a segurança de seus componentes—Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo