Os sistemas de Deposição Física de Vapor (PVD) operam em ambientes de alto vácuo para transformar precursores sólidos em uma fase gasosa antes de condensá-los em um substrato. Utilizando técnicas como evaporação térmica e sputtering, este equipamento permite a fabricação de filmes finos de perovskita sem o envolvimento de solventes líquidos.

O valor central do equipamento PVD reside na sua capacidade de desacoplar a formação do filme da química do solvente. Isso concede aos pesquisadores controle preciso sobre a espessura e densidade da camada, ao mesmo tempo que elimina os danos induzidos por solventes frequentemente encontrados no processamento baseado em líquidos.

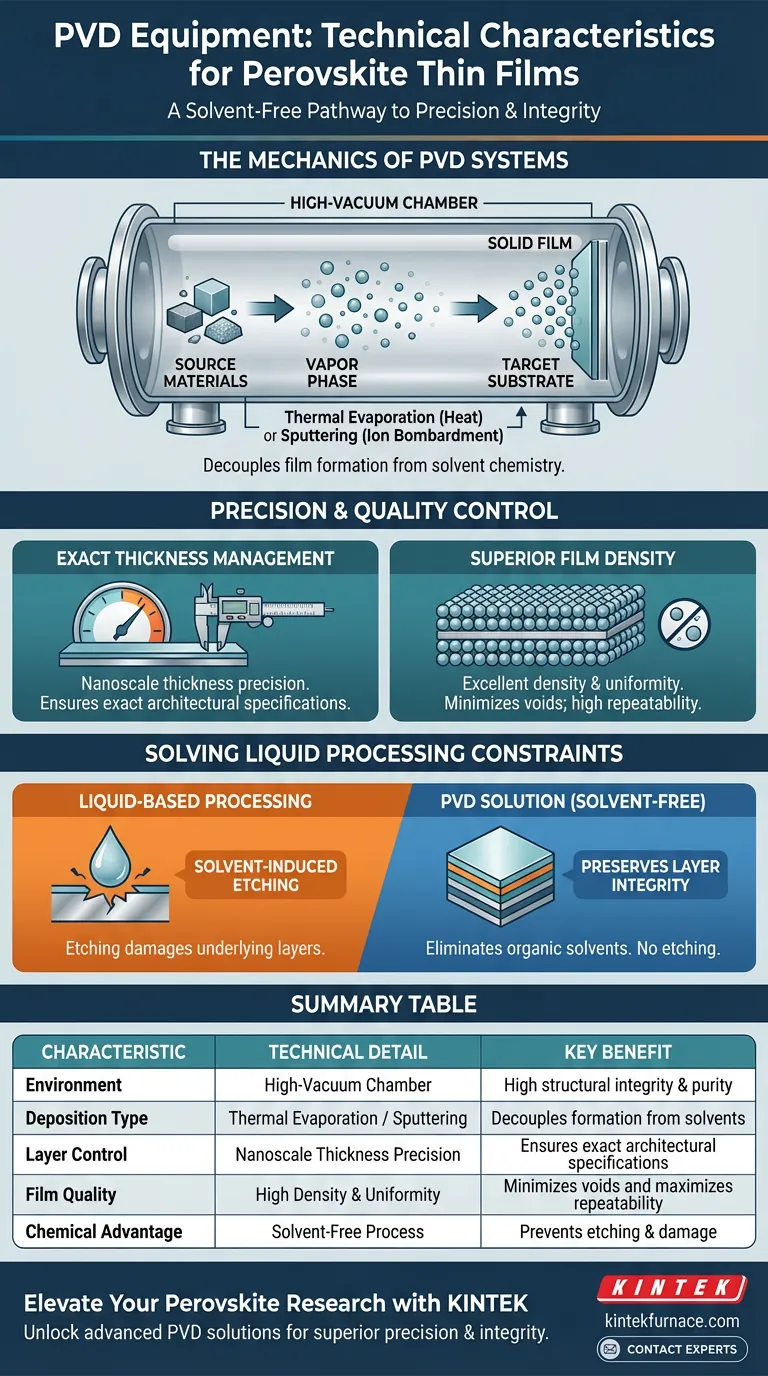

A Mecânica dos Sistemas PVD

Transformação em Fase de Alto Vácuo

A característica fundamental do equipamento PVD é a criação de um ambiente de alto vácuo.

Dentro desta câmara controlada, materiais fonte sólidos são convertidos em um gás.

Este vapor é então direcionado para se recondensar no substrato alvo, formando um filme sólido.

Técnicas Específicas de Deposição

O PVD abrange abordagens mecânicas distintas para alcançar essa mudança de fase.

A evaporação térmica usa calor para vaporizar o material fonte.

O sputtering utiliza bombardeamento iônico para ejetar material de uma fonte alvo para a fase de vapor.

Controle de Precisão e Qualidade

Gerenciamento Exato da Espessura

Uma das vantagens técnicas distintas do PVD é a capacidade de ditar a geometria do filme.

Os operadores podem alcançar controle preciso sobre a espessura de cada camada individual de filme fino.

Essa precisão garante que a pilha final atenda às especificações arquitetônicas exatas.

Densidade Superior do Filme e Repetibilidade

A natureza da deposição a vácuo resulta em filmes com alta integridade estrutural.

Os processos PVD produzem filmes caracterizados por excelente densidade, minimizando vazios que podem ocorrer em outros métodos.

Além disso, o processo oferece alta repetibilidade, garantindo resultados consistentes em múltiplas execuções de fabricação.

Solucionando Restrições de Processamento Líquido

A Vantagem Sem Solventes

O equipamento PVD muda fundamentalmente a química da fabricação ao eliminar solventes orgânicos.

Isso permite o processamento de materiais que de outra forma poderiam ser sensíveis à dissolução química.

Prevenindo a Corrosão Induzida por Solvente

Um problema crítico na construção de dispositivos de perovskita multicamadas é o dano causado por solventes.

O processamento baseado em líquidos frequentemente leva à corrosão induzida por solvente, onde a aplicação de uma nova camada dissolve ou danifica a camada abaixo dela.

O PVD evita esse problema completamente, preservando a integridade das camadas subjacentes durante a deposição de filmes subsequentes.

Fazendo a Escolha Certa para o Seu Objetivo

O equipamento PVD oferece um conjunto distinto de capacidades para pesquisadores que priorizam controle estrutural e estabilidade química.

- Se o seu foco principal é a precisão arquitetônica: Utilize o PVD por sua capacidade de controlar rigorosamente a espessura da camada e garantir alta densidade do filme.

- Se o seu foco principal é a integridade multicamadas: Escolha o PVD para eliminar solventes orgânicos e prevenir os problemas de corrosão inerentes ao processamento baseado em líquidos.

Ao remover os solventes da equação, o PVD fornece um caminho robusto para filmes de perovskita de alta qualidade e reprodutíveis.

Tabela Resumo:

| Característica | Detalhe Técnico | Benefício Chave |

|---|---|---|

| Ambiente | Câmara de Alto Vácuo | Alta integridade estrutural e pureza |

| Tipo de Deposição | Evaporação Térmica / Sputtering | Desacopla a formação do filme da química do solvente |

| Controle de Camada | Precisão de Espessura em Nanômetros | Garante especificações arquitetônicas exatas |

| Qualidade do Filme | Alta Densidade e Uniformidade | Minimiza vazios e maximiza a repetibilidade |

| Vantagem Química | Processo Sem Solventes | Previne corrosão e danos às camadas subjacentes |

Eleve Sua Pesquisa de Perovskita com a KINTEK

Desbloqueie precisão arquitetônica superior e integridade multicamadas com as soluções PVD avançadas da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Vácuo, CVD e filmes finos especializados de alto desempenho, adaptados aos requisitos exclusivos do seu laboratório. Se você está ampliando a produção de células solares ou realizando ciência de materiais fundamental, nosso equipamento personalizável de alta temperatura e vácuo garante resultados reprodutíveis e sem solventes.

Pronto para eliminar a corrosão induzida por solventes e obter filmes de alta densidade?

Entre em Contato com os Especialistas da KINTEK Hoje

Guia Visual

Referências

- Azam Khorasani, Mojtaba Abdi‐Jalebi. Opportunities, Challenges, and Strategies for Scalable Deposition of Metal Halide Perovskite Solar Cells and Modules. DOI: 10.1002/aesr.202300275

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

As pessoas também perguntam

- Por que o controle preciso de temperatura é crucial para a secagem de filmes de nanotubos de carbono? Alcance Estabilidade Térmica Perfeita de 80°C

- Qual é o papel da moagem em almofariz combinada com o processamento com pistola de calor na síntese de catalisadores? Alcançando a Dispersão de PtCln

- Qual é a função de um sistema de oxigênio-nitrogênio soprado por cima? Controle de Precisão para Fundição de Alto Rendimento

- Quais são os benefícios de usar tecnologia avançada em fornos de tratamento térmico? Obtenha Qualidade de Material Superior e Eficiência

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Qual é o propósito de adicionar alumínio no processo de destilação a vácuo para magnésio? Aprimorando a Estabilidade e Pureza do Processo

- Qual é o objetivo de coordenar a agitação mecânica e o aquecimento para suspensões de perovskita? Alcançar Homogeneidade

- Qual é a principal função dos fornos de oxidação multiestágio? Estabilização de Fibra de Carbono de Alta Resistência Segura