Em resumo, a tecnologia avançada em fornos de tratamento térmico oferece qualidade de material superior, consistência de processo excepcional e maior eficiência operacional. Ao alavancar o controle preciso sobre temperatura e atmosfera, esses sistemas previnem defeitos comuns como oxidação, garantem propriedades uniformes do material e reduzem significativamente o consumo de utilidades do processo, levando a economias de custo a longo prazo.

A mudança fundamental é de tratamento térmico como um processo de força bruta para um método científico altamente controlado. Os fornos avançados atuam menos como fornos e mais como instrumentos de precisão, dando-lhe controle direto sobre a metalurgia final e o acabamento de seus componentes.

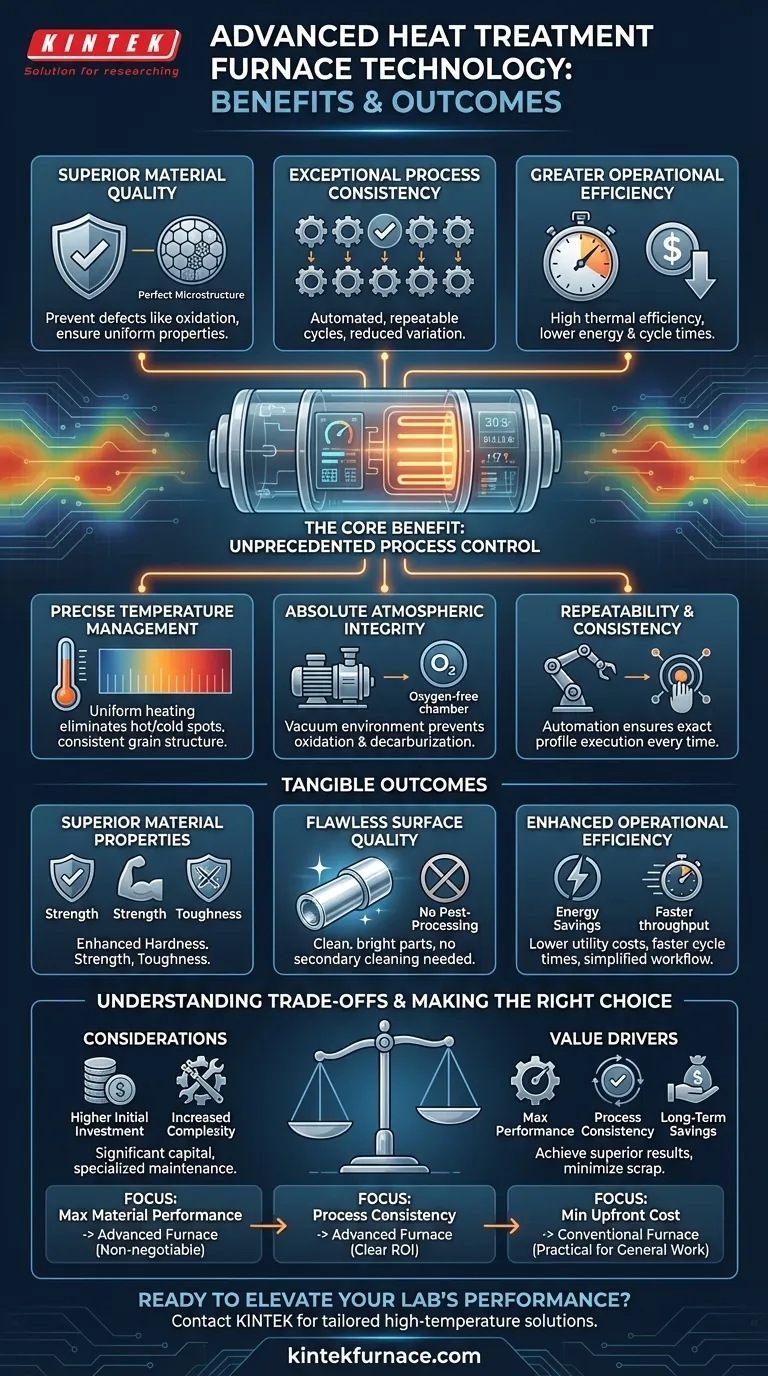

O Benefício Central: Controle de Processo Inédito

A principal vantagem da tecnologia moderna de fornos é a capacidade de gerenciar rigorosamente cada variável do ciclo de tratamento térmico. Este controle é a base para todos os outros benefícios.

Gerenciamento Preciso da Temperatura

Fornos avançados fornecem aquecimento excepcionalmente uniforme. Ao eliminar pontos quentes e frios, eles garantem que toda a peça ou lote experimente exatamente o mesmo perfil térmico.

Essa precisão é crítica para desenvolver uma estrutura de grão consistente e homogênea dentro do material, que é a base para propriedades mecânicas previsíveis.

Integridade Atmosférica Absoluta

Muitos sistemas avançados são fornos a vácuo. Ao remover a atmosfera, você elimina o oxigênio, a umidade e outros elementos que causam reações negativas em altas temperaturas.

Isso previne diretamente a oxidação (formação de casca) e a descarburação (perda de carbono superficial e dureza), que são falhas comuns em fornos convencionais. O ambiente de vácuo também pode ter um efeito de limpeza, removendo óleos e outros contaminantes superficiais.

Repetibilidade e Consistência

Através da automação e sensores sofisticados, os fornos avançados podem executar exatamente o mesmo perfil de aquecimento e resfriamento todas as vezes. Isso produz invariância — a garantia de que a milésima peça terá as mesmas propriedades que a primeira.

Esse nível de repetibilidade é crucial para indústrias com padrões de qualidade rigorosos, pois reduz drasticamente a variação peça a peça e elimina a necessidade de retrabalho ou sucata caros.

Traduzindo Controle em Resultados Tangíveis

Este novo nível de controle de processo cria melhorias claras e mensuráveis em seus produtos e operações.

Propriedades Superiores do Material

Ciclos térmicos precisos e atmosferas controladas permitem que você atinja a microestrutura ideal. Isso aprimora diretamente propriedades mecânicas críticas como dureza, resistência e tenacidade.

Para componentes especializados, esse controle pode até melhorar propriedades não mecânicas, como as características magnéticas de certas ligas.

Qualidade de Superfície Impecável

Como os fornos a vácuo previnem a oxidação, as peças saem do ciclo limpas e brilhantes. Isso geralmente elimina a necessidade de etapas secundárias de pós-processamento, como jateamento, retificação ou limpeza química.

O resultado é um produto final melhor com um custo total de processamento mais baixo.

Eficiência Operacional Aprimorada

Fornos modernos são projetados para alta eficiência térmica, consumindo menos energia para atingir e manter a temperatura, o que reduz os custos de utilidades.

Além disso, recursos como sistemas de resfriamento rápido podem encurtar os tempos de ciclo, aumentando o rendimento. A capacidade de desgaseificar e desengraxar peças dentro do ciclo também simplifica o fluxo de trabalho geral de produção.

Compreendendo as Contrapartidas

Embora os benefícios sejam significativos, a adoção de tecnologia avançada exige uma avaliação clara de suas implicações.

Investimento Inicial Mais Alto

Fornos avançados, especialmente sistemas a vácuo de grande escala, representam uma despesa de capital significativa em comparação com fornos atmosféricos mais simples. O custo é pela precisão, pelos sensores e pela construção robusta necessária para gerenciar um vácuo.

Complexidade e Manutenção Aumentadas

Estas não são máquinas simples de "configurar e esquecer". Elas envolvem bombas de vácuo, sistemas de controle sofisticados e instrumentação sensível que exigem conhecimento especializado para operação e um cronograma rigoroso de manutenção preventiva.

Não é uma Solução Universal

Para recozimento simples ou alívio de tensões de peças de aço de baixo carbono não críticas, a precisão de um forno a vácuo pode ser desnecessária. O custo e a complexidade podem não ser justificados se a aplicação não exigir acabamento superficial superior ou propriedades mecânicas rigorosamente controladas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de investir deve ser impulsionada por seus requisitos específicos de produção e qualidade.

- Se seu foco principal for o desempenho máximo do material e qualidade: O controle preciso oferecido por fornos avançados é inegociável para alcançar propriedades metalúrgicas superiores e consistentes.

- Se seu foco principal for a consistência do processo e a redução de retrabalho: A repetibilidade de um forno avançado e automatizado proporcionará um claro retorno sobre o investimento ao minimizar a sucata e garantir a uniformidade do produto.

- Se seu foco principal for minimizar o custo inicial para trabalho de propósito geral: Um forno atmosférico convencional pode continuar sendo a escolha mais prática e econômica para aplicações menos exigentes.

Em última análise, investir em tecnologia de fornos avançados é sobre obter controle preciso sobre a ciência dos materiais para alcançar resultados previsíveis e superiores.

Tabela Resumo:

| Benefício | Principais Recursos |

|---|---|

| Qualidade Superior do Material | Controle preciso de temperatura, aquecimento uniforme, prevenção de oxidação e descarburação |

| Consistência do Processo | Automação, ciclos repetíveis, redução da variação peça a peça |

| Eficiência Operacional | Alta eficiência térmica, resfriamento rápido, redução do consumo de energia e tempos de ciclo |

| Qualidade da Superfície | Acabamentos limpos e brilhantes, eliminação de processamento secundário |

Pronto para elevar o desempenho do seu laboratório com soluções avançadas de fornos? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Contate-nos hoje para discutir como podemos ajudá-lo a alcançar qualidade de material, consistência e eficiência superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento