O processamento de precisão é a base para fotocatalisadores de alto desempenho. Equipamentos de agitação e secagem de precisão não são meras conveniências operacionais; são cruciais para manter a integridade estrutural do material durante a síntese. A agitação garante a dispersão uniforme dos precursores necessários para uma hidrólise consistente, enquanto a secagem especializada remove a umidade sem colapsar os delicados microporos necessários para modificações químicas futuras.

Para regular eficazmente a microestrutura, é preciso controlar rigorosamente o ambiente físico da síntese. Equipamentos de precisão garantem que a arquitetura porosa do material permaneça intacta, permitindo a carga uniforme de grupos funcionais necessários para a atividade catalítica.

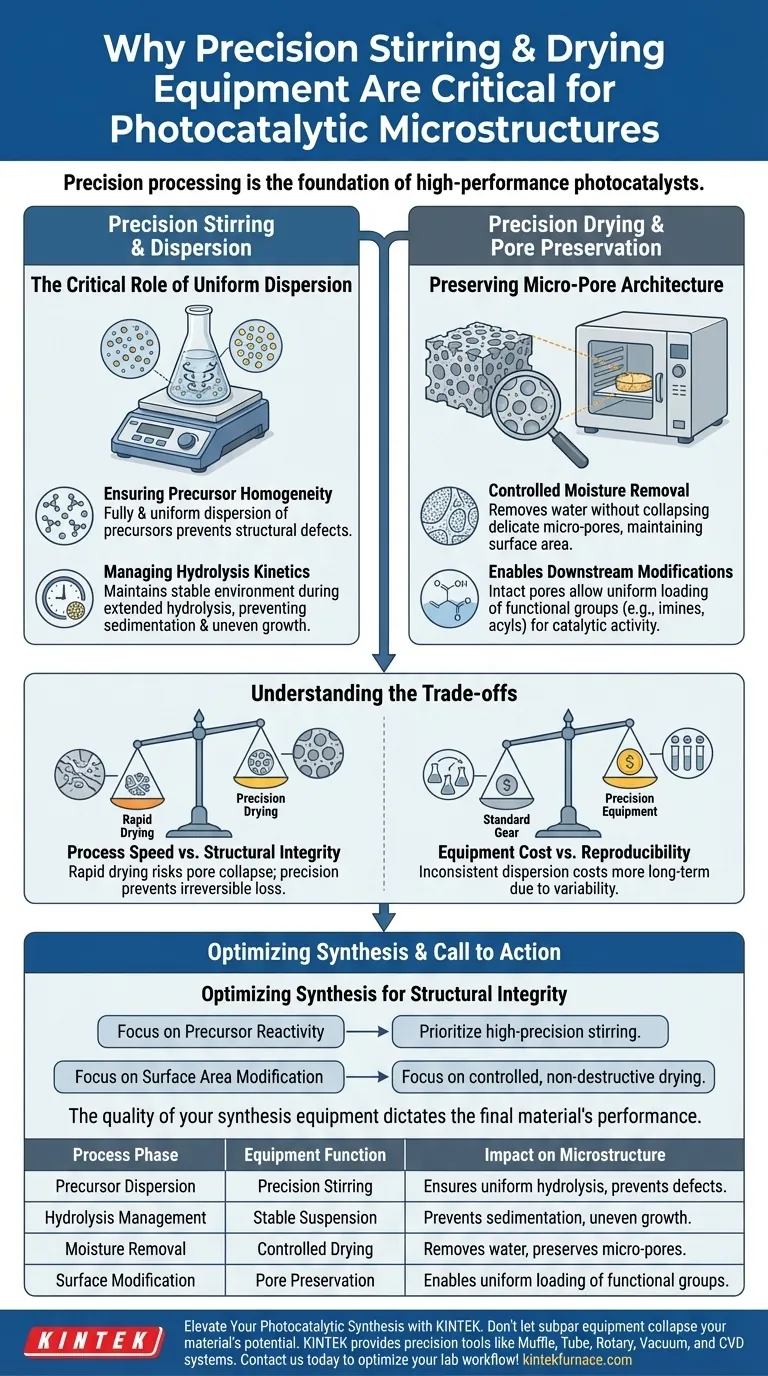

O Papel Crítico da Dispersão Uniforme

Garantindo a Homogeneidade do Precursor

A função primária da agitação de precisão é garantir que os precursores sejam total e uniformemente dispersos no sistema solvente. Em processos que envolvem água pura, essa dispersão é o requisito básico para uma reação consistente. Sem essa uniformidade, o material desenvolve defeitos estruturais no nível molecular.

Gerenciando a Cinética de Hidrólise

A síntese geralmente requer períodos de hidrólise estendidos, onde os reagentes devem permanecer suspensos por longas durações. A agitação de precisão mantém um ambiente estável durante todo esse período. Isso evita sedimentação ou gradientes de concentração que, de outra forma, levariam a um crescimento desigual das partículas.

Preservando a Arquitetura de Microporos

Remoção Controlada de Umidade

Uma vez formada a estrutura inicial, os processos de secagem são empregados para remover a umidade superficial. O desafio aqui é delicado: o equipamento deve extrair água sem danificar os microporos recém-formados. Uma secagem agressiva ou desigual pode fazer com que essas estruturas delicadas colapsem, destruindo a área de superfície potencial do material.

Possibilitando Modificações Posteriores

A preservação dos microporos é vital para etapas de síntese subsequentes, como condensação de imina ou acilação em sistemas de etanol. Se os poros estiverem intactos, os grupos funcionais podem ser uniformemente carregados no catalisador. Se o processo de secagem não preservar os poros, esses grupos funcionais não poderão se ligar uniformemente, limitando severamente a utilidade final do material.

Compreendendo os Compromissos

Velocidade do Processo vs. Integridade Estrutural

Uma armadilha comum é priorizar a velocidade sobre a precisão durante a fase de secagem. A secagem rápida geralmente exerce forças capilares fortes o suficiente para esmagar a estrutura de microporos. Embora a secagem de precisão possa levar mais tempo ou exigir equipamentos mais complexos, ela evita a perda irreversível de área de superfície ativa.

Custo do Equipamento vs. Reprodutibilidade

Equipamentos de precisão representam um investimento inicial maior em comparação com equipamentos de laboratório padrão. No entanto, o custo da dispersão inconsistente é muito maior a longo prazo. O uso de métodos de agitação padrão geralmente resulta em variabilidade de lote para lote, o que torna impossível regular cientificamente a microestrutura.

Otimizando a Síntese para Integridade Estrutural

Alcançar a microestrutura correta requer o equilíbrio entre consistência mecânica e delicadeza térmica em todo o fluxo de trabalho de síntese.

- Se o seu foco principal é Reatividade do Precursor: Priorize a agitação de alta precisão para garantir a dispersão total durante a fase de hidrólise.

- Se o seu foco principal é Modificação da Área de Superfície: Concentre-se em parâmetros de secagem controlados e não destrutivos para proteger os microporos para a carga posterior de grupos funcionais.

Em última análise, a qualidade do seu equipamento de síntese dita a área de superfície acessível e a reatividade do seu material fotocatalítico final.

Tabela Resumo:

| Fase do Processo | Função do Equipamento | Impacto na Microestrutura |

|---|---|---|

| Dispersão do Precursor | Agitação de Precisão | Garante hidrólise uniforme e previne defeitos moleculares. |

| Gerenciamento de Hidrólise | Suspensão Estável | Previne sedimentação e crescimento desigual de partículas durante reações longas. |

| Remoção de Umidade | Secagem Controlada | Remove água sem colapsar estruturas delicadas de microporos. |

| Modificação de Superfície | Preservação de Poros | Permite a carga uniforme de grupos funcionais como iminas ou acilas. |

Eleve Sua Síntese Fotocatalítica com a KINTEK

Não deixe que equipamentos inferiores colapsem o potencial do seu material. A KINTEK fornece as ferramentas de precisão necessárias para manter a integridade estrutural no nível molecular. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de soluções personalizáveis, incluindo Sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, projetados especificamente para processamento de alta temperatura em laboratório e necessidades de secagem delicada.

Seja você focado na dispersão uniforme de precursores ou na proteção de arquiteturas de microporos frágeis para modificação posterior, a KINTEK tem a expertise para apoiar seus requisitos exclusivos de pesquisa. Entre em contato conosco hoje mesmo para otimizar seu fluxo de trabalho de laboratório!

Guia Visual

Referências

- Hong Tu, Jian Wu. Unveiling the Impact of Microstructure Alterations on Photocatalytic Hydrogen Peroxide Preparation via <scp>DFT</scp> Prediction and Analysis. DOI: 10.1002/eem2.70016

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como funcionam os MFCs e as Garrafas de Precursores em AP-ALD? Controle de Vapor de Precisão para Revestimentos Atômicos

- Quais são as vantagens de usar um liofilizador a vácuo? Alcançar Controle Superior da Morfologia para Nanopartículas de Sílica

- Por que o aquecimento por indução eletromagnética é considerado ecologicamente correto? Emissões Zero e Alta Eficiência

- Por que o pré-aquecimento preciso em um forno industrial é necessário para o RAP? Garanta Caracterização e Reciclagem Precisas

- Quais são algumas aplicações comuns de fornos de laboratório? Desbloqueie a Precisão na Transformação de Materiais

- Qual é o papel de um sistema de Deposição por Pulverização de Laser (PLD) em experimentos de ortopiroxênio Fe-Mg? Crescimento de Filme de Precisão

- Por que usar um banho de óleo de aquecimento de precisão para AP-SCVD? Domine a pressão de vapor do precursor para precisão de filmes finos

- Qual é o papel dos banhos de água ou estufas de temperatura constante no processo sol-gel para aerogéis de carbono? Domine a Cinética