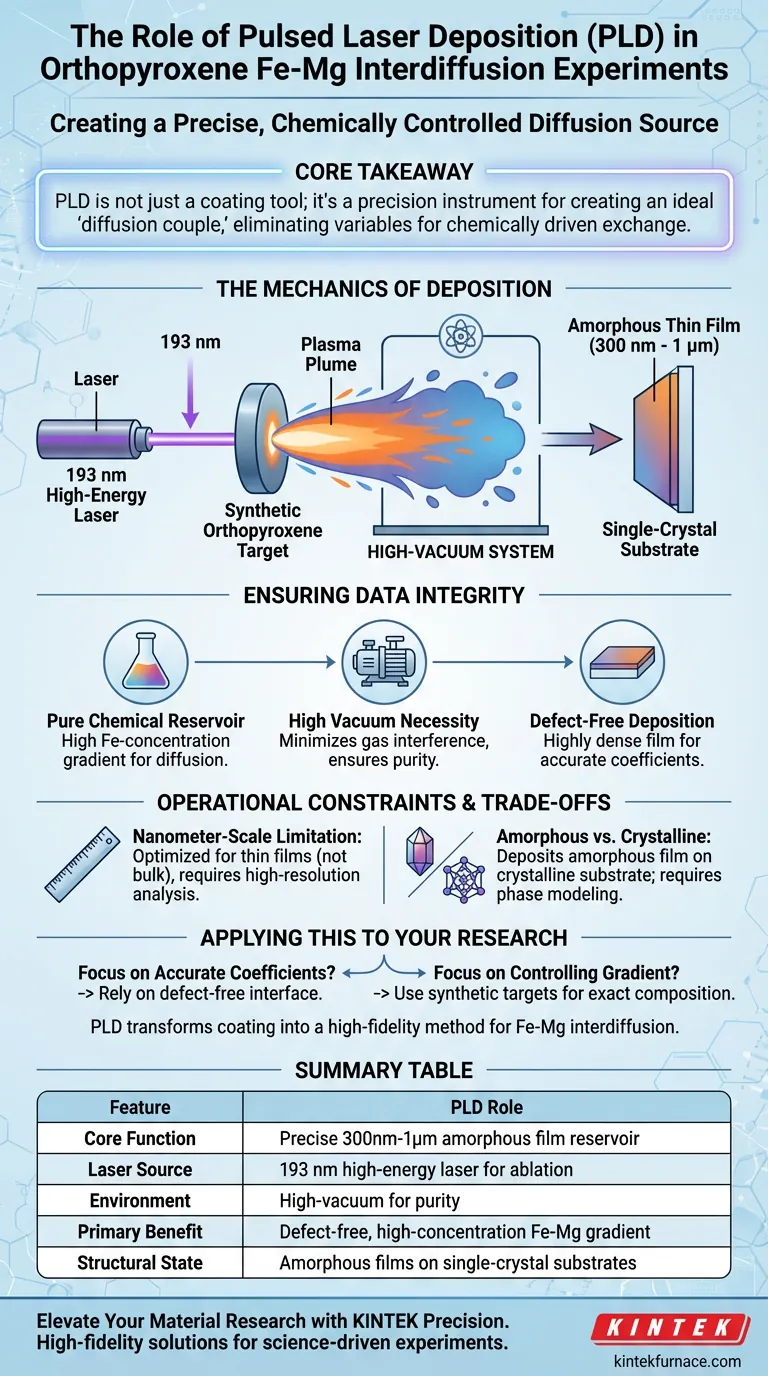

O papel principal de um sistema de Deposição por Pulverização de Laser (PLD) nesses experimentos é fabricar uma "fonte de difusão" precisa e quimicamente controlada diretamente na superfície da amostra. Ao utilizar pulsos de laser de alta energia de 193 nm para ablar alvos sintéticos de ortopiroxênio, o sistema deposita um filme fino e amorfo (300 nm a 1 µm de espessura) em substratos monocristalinos, criando um reservatório de ferro de alta concentração essencial para impulsionar o processo de difusão.

Ponto Principal O sistema PLD não é apenas uma ferramenta de revestimento; é um instrumento de precisão usado para criar um "par de difusão" ideal. Ele elimina variáveis experimentais ao produzir um filme quimicamente específico e sem defeitos que garante que a troca de Fe-Mg seja impulsionada unicamente pelo gradiente químico pretendido, em vez de impurezas superficiais ou inconsistências estruturais.

A Mecânica da Deposição

Para entender o valor do PLD, você deve primeiro entender como ele manipula o material no nível atômico para criar a configuração experimental.

Ablação a Laser e Formação de Plasma

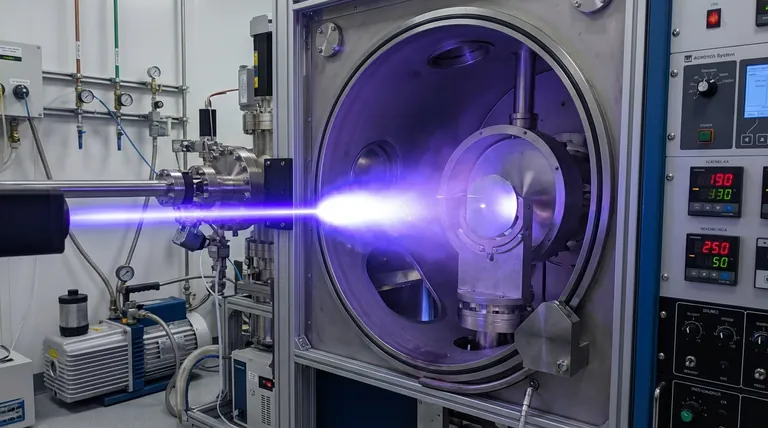

O processo começa com um laser de comprimento de onda de 193 nm. Este feixe de alta energia atinge um alvo de ortopiroxênio sintético.

A energia é tão intensa que abla o material alvo, convertendo-o instantaneamente em uma pluma de plasma. Esta pluma contém os constituintes atômicos do ortopiroxênio.

Crescimento Controlado de Filme

Esta pluma de plasma viaja pela câmara e se condensa em um substrato monocristalino.

Isso resulta no crescimento de um filme fino amorfo. O sistema permite que os pesquisadores visem uma espessura de filme específica, tipicamente entre 300 nm e 1 µm.

Garantindo a Integridade dos Dados

A qualidade dos dados de difusão está diretamente ligada à qualidade da interface inicial entre a amostra e a fonte de ferro.

Criando um Reservatório Químico Puro

O propósito principal deste filme depositado é servir como um reservatório de ferro de alta concentração.

Para que a interdifusão de Fe-Mg ocorra, deve haver um forte gradiente químico. O filme PLD fornece isso ao colocar uma composição conhecida e rica em ferro em contato direto com o substrato.

A Necessidade de Alto Vácuo

Conforme observado em dados técnicos suplementares, o processo PLD ocorre dentro de um sistema de alto vácuo.

Este ambiente é crítico porque minimiza a interferência de moléculas de gás ambiente. Ele garante que o fluxo atômico da pluma do laser atinja diretamente o substrato sem dispersão.

Deposição Sem Defeitos

A combinação do ambiente de vácuo e da mecânica de ablação resulta em um filme altamente denso e sem defeitos.

Isso é vital para experimentos. Se o filme fosse poroso ou cheio de defeitos, as taxas de difusão medidas seriam imprecisas, refletindo a baixa qualidade do contato em vez das propriedades intrínsecas do ortopiroxênio.

Restrições Operacionais e Compromissos

Embora o PLD ofereça precisão superior, ele introduz requisitos operacionais específicos que devem ser gerenciados.

Limitação em Escala Nanométrica

O PLD é otimizado para filmes finos em escala nanométrica. Ele não é projetado para depositar materiais a granel (espessura de milímetros).

Os pesquisadores devem projetar seus experimentos para trabalhar dentro da faixa de 300 nm a 1 µm. Isso requer ferramentas analíticas de alta resolução para medir os perfis de difusão subsequentes, pois as distâncias de difusão serão relativamente curtas em comparação com os pares a granel.

Estrutura Amorfa vs. Cristalina

O PLD deposita um filme amorfo (não cristalino) em um substrato monocristalino.

Embora isso forneça um excelente reservatório químico, a interface é inicialmente distinta estruturalmente. Os pesquisadores devem levar em conta essa diferença de fase ao modelar as fases iniciais da troca de difusão.

Aplicando Isso à Sua Pesquisa

Ao projetar seu protocolo experimental, use as capacidades do sistema PLD para se alinhar com seus requisitos de dados específicos.

- Se seu foco principal for determinar coeficientes de difusão precisos: Confie no PLD para criar uma interface sem defeitos, garantindo que a troca medida não seja um artefato de contato superficial ruim.

- Se seu foco principal for controlar o gradiente químico: Use a capacidade do PLD de ablar alvos sintéticos para definir a composição química inicial exata de seu reservatório de ferro.

Em última análise, o sistema PLD transforma um processo de revestimento padrão em um método de alta fidelidade para inicializar o potencial químico necessário para medir a interdifusão de Fe-Mg com exatidão.

Tabela Resumo:

| Característica | Papel do PLD em Experimentos de Interdifusão Fe-Mg |

|---|---|

| Função Principal | Deposita um filme fino amorfo preciso de 300 nm a 1 µm como reservatório químico. |

| Fonte de Laser | Laser de alta energia de 193 nm para ablação de alvo e formação de pluma de plasma. |

| Ambiente | Câmara de alto vácuo para garantir pureza e minimizar a dispersão atômica. |

| Benefício Principal | Cria um gradiente de Fe-Mg sem defeitos e de alta concentração para coeficientes precisos. |

| Estado Estrutural | Produz filmes amorfos em substratos monocristalinos para pares de difusão ideais. |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

Experimentos de difusão de alta fidelidade exigem pureza e controle absolutos. A KINTEK fornece soluções de laboratório líderes do setor, incluindo sistemas personalizáveis de CVD, Vácuo e Fornos de Alta Temperatura projetados para atender às demandas rigorosas da pesquisa avançada em geoquímica e ciência de materiais.

Apoiado por P&D e fabricação especializados, nosso equipamento garante que seus experimentos sejam impulsionados pela ciência, não por variáveis. Se você precisa de fornos especializados de alta temperatura ou ambientes de deposição de filme fino personalizados, a KINTEK é sua parceira em precisão.

Entre em Contato com Especialistas da KINTEK Hoje para Discutir Suas Necessidades de Pesquisa Únicas

Guia Visual

Referências

- Maria A. Dias, Ralf Dohmen. Experimental determination of Fe–Mg interdiffusion in orthopyroxene as a function of Fe content. DOI: 10.1007/s00410-024-02110-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Por que é necessário um sistema de aquecimento com controle de temperatura para a queima de eletrodos de prata? Garanta Contatos Ôhmicos de Precisão

- Como um forno de carbonização controla as propriedades microestruturais de uma estrutura de carbono macroporosa (MPCF)?

- Qual é o valor técnico do uso de um forno de secagem a vácuo? Catalisador de Platina Mestre Precisão e Atividade

- Por que são necessários equipamentos industriais de secagem e trituração para o pré-tratamento? Otimizar Reações Químicas

- Qual é o propósito de realizar testes de tração em alta temperatura na liga de titânio TC4? Domine os Limites de Conformação a Quente

- Qual é a função de um forno elétrico de alta precisão na síntese de ZnO-CuO? Controle Térmico Especializado para Nanofolhas

- Como câmaras industriais e CNNs melhoram a deteção de defeitos de superfície? Revolucione o CQ com mais de 95% de precisão

- Por que um forno de aquecimento programado de alta precisão é essencial para a redução de recozimento de compostos intermetálicos?