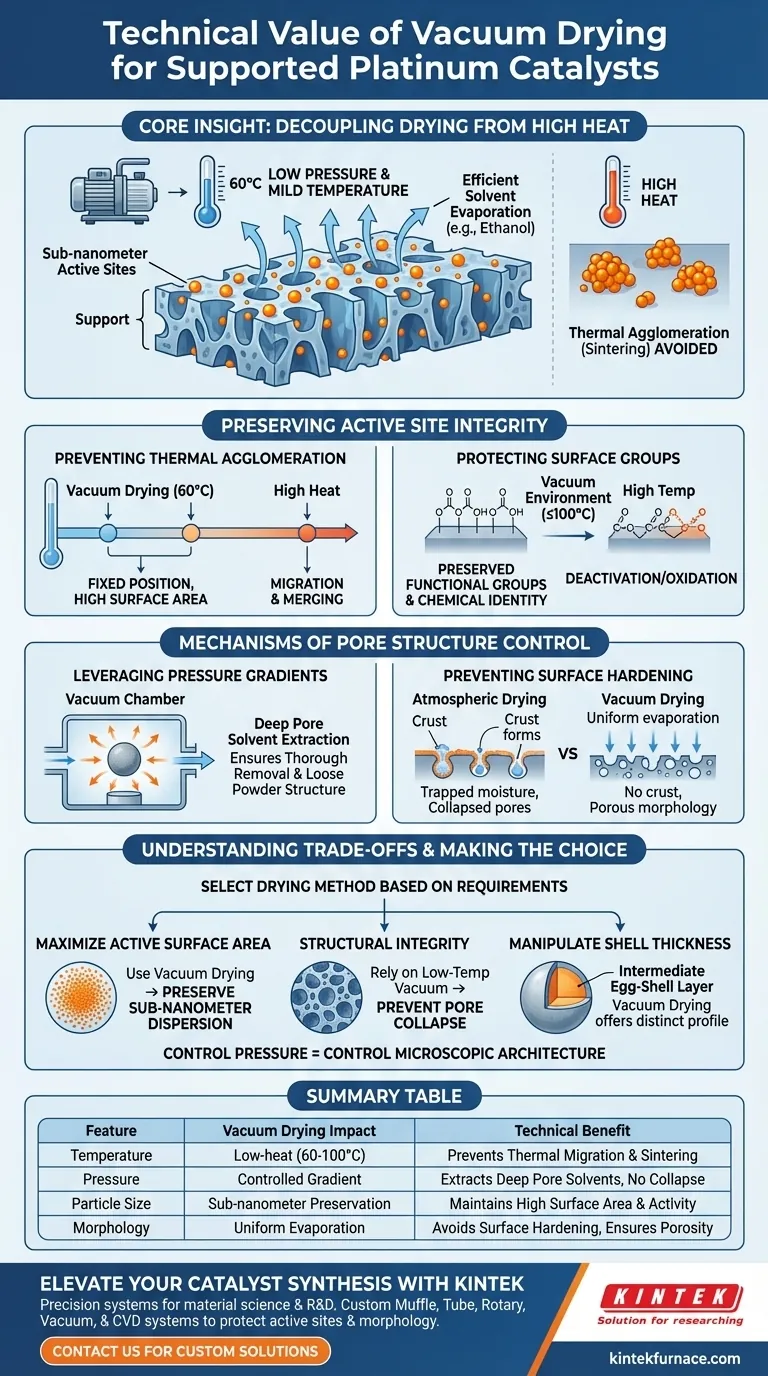

O principal valor técnico de um forno de secagem a vácuo no processamento de catalisadores de platina suportados é sua capacidade de facilitar a evaporação completa do solvente em temperaturas significativamente reduzidas. Ao diminuir a pressão ambiental, você pode remover solventes orgânicos como o etanol em condições amenas (por exemplo, 60 °C), dissociando efetivamente o processo de secagem da alta energia térmica geralmente necessária. Isso evita a migração térmica ou a aglomeração das partículas de platina, garantindo a preservação dos sítios ativos subnanométricos.

Insight Principal: O desafio crítico na preparação de catalisadores é remover solventes sem alterar a delicada microestrutura do metal e do suporte. A secagem a vácuo resolve isso utilizando baixa pressão em vez de alto calor, protegendo a distribuição original dos sítios ativos enquanto previne o colapso da morfologia do suporte.

Preservando a Integridade dos Sítios Ativos

Prevenindo a Aglomeração Térmica

Altas temperaturas são o inimigo dos catalisadores nano-dispersos. Quando calor excessivo é aplicado durante a secagem, as partículas de platina ganham energia suficiente para migrar pela superfície do suporte e se fundir, um processo conhecido como sinterização.

A secagem a vácuo mitiga isso operando em temperaturas tão baixas quanto 60 °C. Este ambiente de baixa temperatura garante que a platina permaneça fixa em sua posição original, mantendo a alta área superficial de sítios ativos subnanométricos essenciais para o desempenho catalítico.

Protegendo Grupos Funcionais de Superfície

Além das partículas metálicas, o próprio suporte de carbono frequentemente contém grupos funcionais sensíveis ao calor. A secagem em alta temperatura pode desativar esses grupos ou causar a oxidação de precursores híbridos orgânico-inorgânicos.

O ambiente de vácuo permite a secagem rápida em temperaturas (por exemplo, 100 °C ou inferiores) que evitam essa oxidação ou deterioração desnecessária. Isso preserva a identidade química da superfície do suporte, que é frequentemente vital para a interação do catalisador com os reagentes.

Compreendendo os Mecanismos de Controle da Estrutura de Poros

Aproveitando Gradientes de Pressão

A remoção de solvente não é apenas sobre evaporação; é sobre extração do interior da porosidade do catalisador. Um forno a vácuo utiliza um gradiente de pressão para extrair ativamente a solução que penetrou nos poros internos.

Este mecanismo garante a remoção completa de umidade residual e solventes orgânicos. Ele mantém uma estrutura de pó solta, evitando que o material se torne denso ou aglomerado, o que facilita etapas de processamento subsequentes, como a pirólise.

Prevenindo o Endurecimento da Superfície

Na secagem atmosférica padrão, o líquido se move para a superfície e evapora, muitas vezes deixando para trás uma "crosta" sólida que retém a umidade interna — um fenômeno conhecido como endurecimento da superfície.

O ambiente de vácuo impede a formação dessa crosta. Ao garantir a evaporação uniforme impulsionada pela pressão, e não apenas pela temperatura da superfície, evita o aprisionamento de umidade e previne o colapso da morfologia do material, garantindo que o pó final permaneça poroso.

Entendendo os Compromissos

Limitações na Taxa de Secagem

Embora eficaz, a secagem a vácuo é geralmente mais lenta do que métodos de secagem convectiva rápida ou "secagem rápida". Ela fornece uma remoção metódica de solventes em vez de um efeito de secagem instantânea.

Impacto no Perfil de Distribuição do Metal

O método de secagem influencia onde o metal se deposita dentro do pellet de suporte. A secagem a vácuo tipicamente resulta em uma espessura de camada de "casca de ovo" intermediária.

Produz uma distribuição que se situa entre a penetração profunda da secagem em forno normal e a concentração externa acentuada da secagem rápida. Embora o ambiente de baixa pressão reduza a penetração profunda em certa medida, ele pode não atingir a concentração de superfície extrema de métodos mais rápidos e de maior calor.

Fazendo a Escolha Certa para o Seu Projeto

Para maximizar a eficácia do seu catalisador de platina, selecione seu método de secagem com base em seus requisitos específicos de estabilidade e morfológicos.

- Se o seu foco principal é maximizar a área superficial ativa: Use secagem a vácuo para evitar a aglomeração de partículas e preservar a dispersão subnanométrica.

- Se o seu foco principal é a integridade estrutural: Confie no ambiente de vácuo de baixa temperatura para evitar o colapso dos poros e a desativação dos grupos funcionais de superfície.

- Se o seu foco principal é manipular a espessura da casca: Esteja ciente de que a secagem a vácuo oferece um perfil de distribuição intermediário, distinto das cascas acentuadas produzidas pela secagem convectiva rápida.

Ao controlar a pressão, você ganha controle sobre a arquitetura microscópica do seu catalisador.

Tabela Resumo:

| Característica | Impacto da Secagem a Vácuo | Benefício Técnico |

|---|---|---|

| Temperatura | Baixo calor (por exemplo, 60-100°C) | Previne a migração térmica e a sinterização de partículas de Pt. |

| Pressão | Gradiente de Pressão Controlado | Extrai solventes de poros profundos sem colapso estrutural. |

| Tamanho da Partícula | Preservação Subnanométrica | Mantém alta área superficial e maximiza a atividade catalítica. |

| Morfologia | Evaporação Uniforme | Evita o endurecimento da superfície e garante um pó solto e poroso. |

Eleve a Síntese do Seu Catalisador com a KINTEK

A precisão é a marca registrada de catalisadores de alto desempenho. A KINTEK fornece fornos de secagem a vácuo e sistemas de fornos de alta temperatura líderes na indústria, projetados para atender às rigorosas demandas da ciência de materiais e P&D.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para proteger seus sítios ativos subnanométricos e garantir uma morfologia de material superior. Não comprometa sua eficiência catalítica com processamento térmico subótimo.

Pronto para otimizar o fluxo de trabalho do seu laboratório? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Hiroshi Yano. Sustainable activation of the PtCl <sub> <i>n</i> </sub> /Fe–N–C cathode for PEFCs through repeated subnanometer sizing and coarsening. DOI: 10.1039/d5lf00185d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os requisitos materiais e estruturais para paredes de aquecimento? Otimize seu forno de retortagem aquecido externamente

- Como um forno elétrico garante a gasificação precisa? Domine o Controle Térmico Isotérmico e Dinâmico

- Qual é a função da moagem em bolas na síntese de Li-NASICON? Otimize o desempenho do seu eletrólito sólido

- Como um forno a vácuo é utilizado durante o processo de secagem do gel NVP/C? Garanta Alta Pureza e Integridade Estrutural

- Qual é a função principal de um forno de secagem por sopro de laboratório? Dominando a Preparação de Biochar de Casca de Coco

- Qual é a importância de usar um processo de gravação a hidrogênio em uma câmara de reação? Dominando a Preparação de Superfície de SiC

- Como os sistemas de oxidação de superfície melhoram o desempenho da interface das fibras grafíticas? Maximize a resistência do compósito

- Qual é o papel de um forno industrial na fase de secagem do biocarvão de Rosa roxburghii? Desbloqueie a Integridade Estrutural