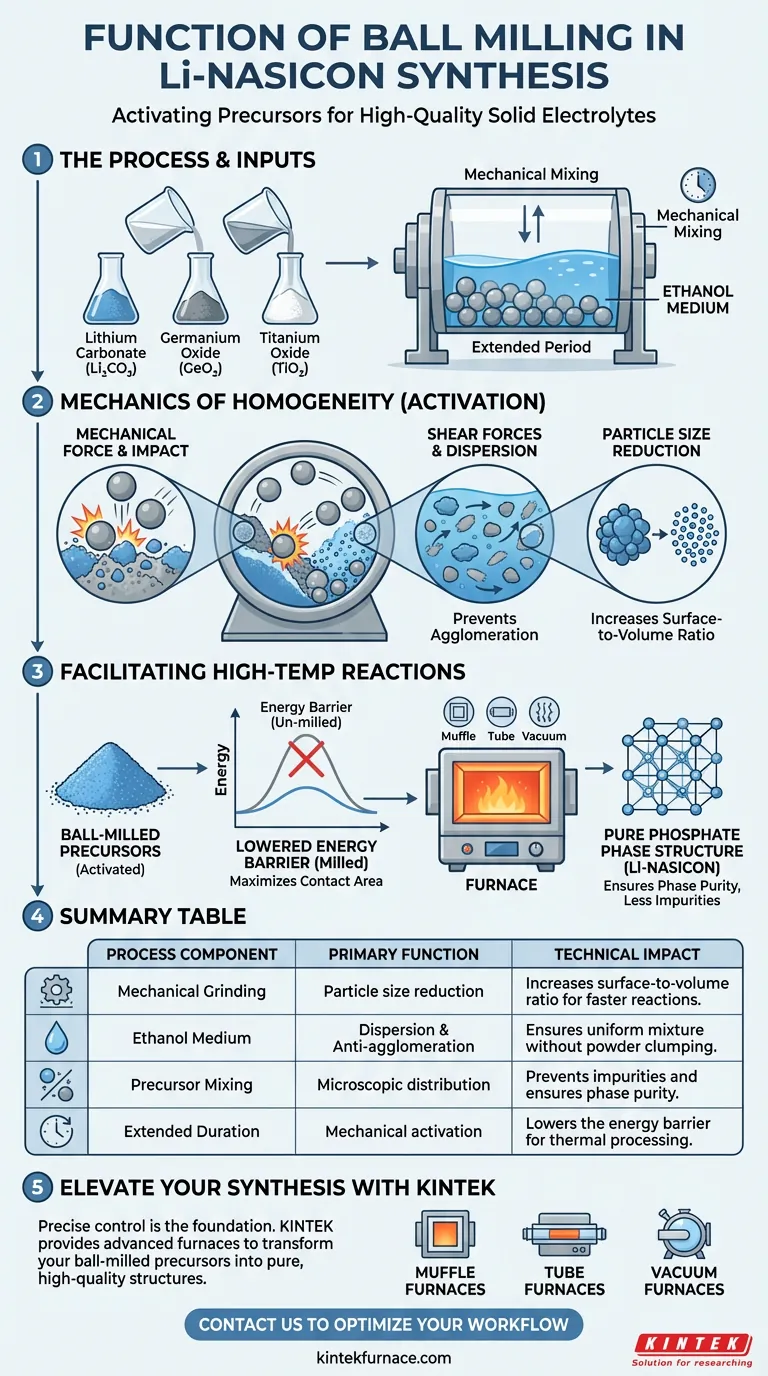

A principal função do processo de moagem em bolas na síntese de eletrólitos sólidos de Li-NASICON é misturar mecanicamente pós precursores — especificamente carbonato de lítio, óxido de germânio e óxido de titânio — para obter uma distribuição microscópica uniforme. Ao realizar essa moagem em meio de etanol por um período prolongado, o processo reduz significativamente o tamanho das partículas e maximiza a área de contato entre os componentes químicos.

Ponto Principal A moagem em bolas é uma etapa de ativação, não apenas um método de mistura. Ao reduzir o tamanho das partículas e aumentar a área superficial, ela diminui a barreira de energia para reações subsequentes, garantindo a formação de uma estrutura de fase de fosfato pura e de alta qualidade durante o tratamento térmico.

A Mecânica da Homogeneidade Microscópica

Utilizando Força Mecânica

O processo baseia-se na aplicação de intensa força mecânica aos materiais precursores. À medida que os meios de moagem impactam os pós, eles geram energia significativa que quebra fisicamente as matérias-primas.

Dinâmica de Cisalhamento e Impacto

Embora o objetivo principal seja a mistura, o mecanismo envolve impacto de alta energia e forças de cisalhamento. Isso facilita um processo de "mistura profunda" que vai além da simples mistura, integrando os componentes em nível microscópico.

O Papel do Meio

A moagem é realizada em meio de etanol, em vez de ar seco. Esse ambiente líquido auxilia na dispersão dos pós, evitando a reaglomeração e garantindo que a mistura permaneça uniforme durante o tempo de processamento prolongado.

Facilitando Reações em Alta Temperatura

Aumentando a Área de Contato

A mudança física mais crítica impulsionada pela moagem em bolas é a redução do tamanho das partículas. Partículas menores possuem uma relação superfície/volume muito maior, o que aumenta drasticamente a área de contato entre os precursores de lítio, germânio e titânio.

Diminuindo a Barreira de Energia

Reações de estado sólido em alta temperatura requerem energia para serem iniciadas. Ao maximizar a área de contato entre os reagentes, a moagem em bolas diminui a barreira de energia de ativação necessária para que essas mudanças químicas ocorram.

Garantindo a Pureza da Fase

O objetivo final deste pré-tratamento é ditar a qualidade do produto final. Uma mistura microscopicamente uniforme garante que, durante a subsequente reação em alta temperatura, uma estrutura de fase de fosfato pura seja formada, em vez de um material repleto de impurezas ou reações incompletas.

Considerações Críticas do Processo

Necessidade de Processamento Prolongado

Este não é um procedimento rápido; requer um "período prolongado" de moagem para ser eficaz. Cortar este passo resultará em mistura insuficiente e tamanhos de partícula maiores, comprometendo o material final.

Intensidade Energética

O processo utiliza rotação de alta velocidade e impacto mecânico para atingir as forças de cisalhamento necessárias. É um pré-requisito intensivo em energia que deve ser mantido consistentemente para garantir que os reagentes sejam suficientemente "ativados" para o tratamento térmico.

Otimizando o Fluxo de Trabalho de Síntese

Para garantir o eletrólito Li-NASICON da mais alta qualidade, considere seus objetivos de processamento específicos:

- Se o seu foco principal é a Pureza da Fase: Garanta que a duração da moagem seja suficiente para atingir uma distribuição verdadeiramente uniforme em nível microscópico, prevenindo a formação de fases secundárias.

- Se o seu foco principal é a Eficiência da Reação: Priorize a redução do tamanho das partículas para maximizar a área de contato, o que facilitará reações mais fáceis e completas durante a fase de aquecimento.

O sucesso do seu eletrólito sólido final é diretamente proporcional à uniformidade e ao tamanho das partículas alcançados durante esta fase inicial de moagem.

Tabela Resumo:

| Componente do Processo | Função Principal | Impacto Técnico |

|---|---|---|

| Moagem Mecânica | Redução do tamanho das partículas | Aumenta a relação superfície/volume para reações mais rápidas |

| Meio de Etanol | Dispersão e Antiaglomeração | Garante mistura uniforme sem aglomeração de pó |

| Mistura de Precursores | Distribuição microscópica | Previne impurezas e garante pureza da fase |

| Duração Prolongada | Ativação mecânica | Diminui a barreira de energia para processamento térmico |

Eleve a Síntese dos Seus Materiais com a KINTEK

O controle preciso do tamanho das partículas e da homogeneidade é a base para eletrólitos sólidos de Li-NASICON de alto desempenho. Com suporte de P&D especializado e fabricação de classe mundial, a KINTEK fornece os fornos Mufla, Tubulares e a Vácuo avançados necessários para transformar seus precursores moídos em bolas em estruturas de fase de fosfato puras e de alta qualidade.

Se você precisa de sistemas personalizados para pesquisa de laboratório especializada ou produção de alta temperatura, nosso equipamento é projetado para atender às suas necessidades únicas de processamento térmico. Entre em contato conosco hoje mesmo para otimizar seu fluxo de trabalho de laboratório!

Guia Visual

Referências

- Benjamin X. Lam, Gerbrand Ceder. Degradation Mechanism of Phosphate‐Based Li‐NASICON Conductors in Alkaline Environment. DOI: 10.1002/aenm.202403596

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar uma estufa de secagem a vácuo para precursores em papel de carbono? Maximize o Desempenho do Material

- Por que a remoção contínua de carbono é essencial para reatores de pirólise de metano? Proteja a integridade do seu reator

- Qual é a função de um reator de alta pressão na carbonização hidrotermal? Domine a Eficiência de Conversão de Biomassa

- Por que o gás argônio de alta pureza é usado para purgar o forno? Garanta precisão nos testes de cinética de oxidação por TGA

- Por que uma câmara de reação de alta temperatura com uma tira de platina é usada para análise de difração de raios X (XRD) in-situ de ferritas de cálcio?

- Por que o argônio é particularmente atraente para aplicações industriais? Desbloqueie Pureza e Estabilidade Econômicas

- Por que um forno de secagem a vácuo de laboratório é essencial para o método de inchaço-encapsulamento-encolhimento? Qualidade do Filme Travado

- Qual é a necessidade de um forno de secagem a vácuo de laboratório para pós fotocatalíticos? Proteja a integridade do seu material