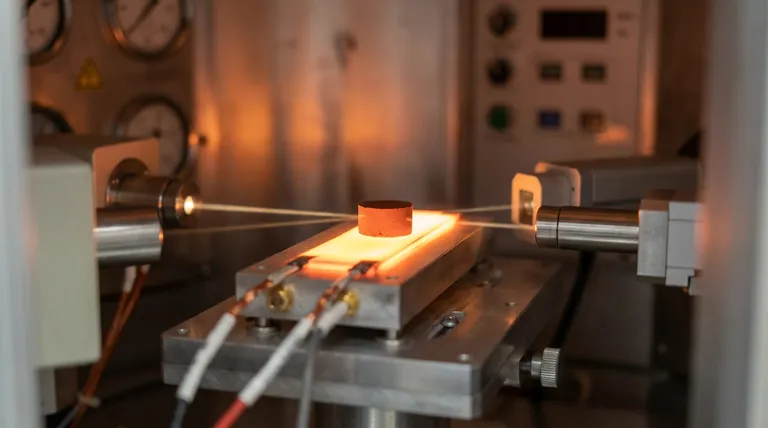

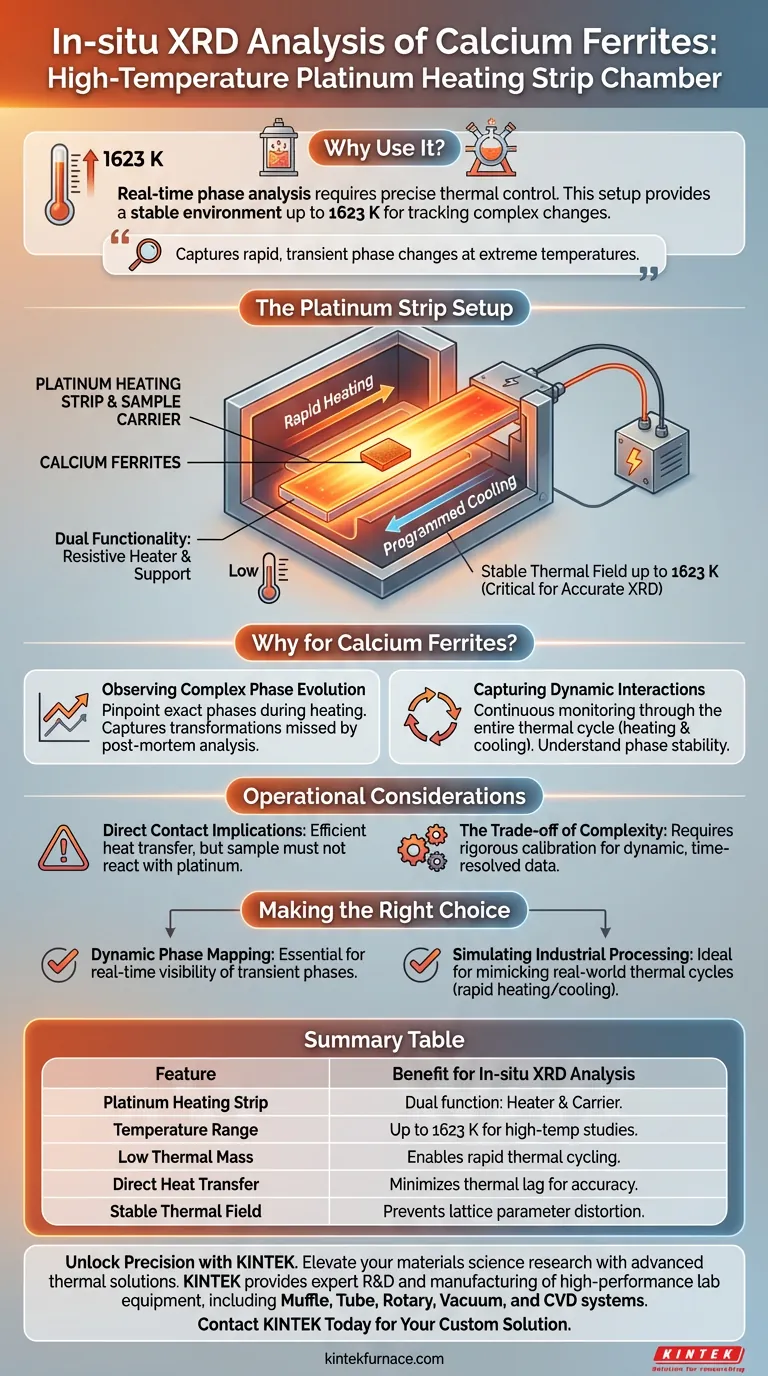

A análise de fase em tempo real requer controle térmico preciso. Uma câmara de reação de alta temperatura com uma tira de aquecimento de platina é utilizada para criar um ambiente estável capaz de atingir temperaturas de até 1623 K. Essa configuração é essencial para observar ferritas de cálcio porque a tira de platina funciona tanto como elemento de aquecimento quanto como suporte da amostra, permitindo o aquecimento rápido e o resfriamento programado necessários para rastrear mudanças estruturais complexas à medida que ocorrem.

O estudo de ferritas de cálcio envolve a captura de mudanças de fase rápidas e transitórias em temperaturas extremas. Ao utilizar uma tira de platina tanto para suporte quanto para geração de calor, os pesquisadores garantem a transferência térmica direta e a estabilidade necessárias para visualizar essa evolução em tempo real.

A Mecânica da Configuração da Tira de Platina

Funcionalidade Dupla para Eficiência

Nesta configuração especializada, a tira de aquecimento de platina serve a um propósito duplo.

Ela atua como o suporte físico para a amostra, ao mesmo tempo em que funciona como o elemento de aquecimento resistivo. Essa integração elimina a necessidade de fornos externos, permitindo um sistema mais compacto e responsivo.

Alcançando Estabilidade em Alta Temperatura

A principal vantagem desta câmara é sua capacidade de gerar um campo térmico estável de até 1623 K.

A estabilidade mantida nesses extremos é crítica para a difração de raios X (XRD), pois até mesmo pequenas flutuações podem distorcer as medições dos parâmetros de rede. A tira de platina fornece a consistência necessária para a coleta precisa de dados em alta temperatura.

Controle de Precisão de Ciclos Térmicos

A baixa massa térmica da tira permite aquecimento rápido e resfriamento programado.

Os pesquisadores não estão limitados a temperaturas estáticas; eles podem simular histórias térmicas específicas. Esse controle permite a replicação precisa das condições de reação relevantes para a formação de ferritas de cálcio.

Por Que Isso Importa para as Ferritas de Cálcio

Observando a Evolução Complexa de Fases

As ferritas de cálcio sofrem transformações estruturais intrincadas que são frequentemente perdidas na análise post-mortem (à temperatura ambiente).

Usar este método in-situ permite que os pesquisadores observem a evolução complexa de fases à medida que ela acontece. Você pode identificar exatamente quando fases específicas aparecem ou desaparecem durante o processo de aquecimento.

Capturando Interações Dinâmicas

A configuração captura dados durante todo o ciclo térmico, incluindo a fase de resfriamento.

Este monitoramento contínuo é vital para entender como as fases de alta temperatura se estabilizam ou se degradam à medida que o material esfria. Ele fornece uma imagem completa do ciclo de vida do material, em vez de apenas um instantâneo do produto final.

Compreendendo as Considerações Operacionais

Implicações de Contato Direto

Como a tira de platina atua como suporte da amostra, a amostra está em contato direto com a fonte de calor.

Isso garante transferência de calor eficiente, minimizando o atraso entre a temperatura programada e a temperatura real da amostra. No entanto, exige que o material da amostra não reaja quimicamente com a platina em altas temperaturas.

O Compromisso da Complexidade

A implementação da análise in-situ é inerentemente mais complexa do que a XRD ex-situ padrão.

Requer calibração rigorosa do campo térmico e controle preciso das condições ambientais. Essa complexidade é o "custo" de obter dados dinâmicos e resolvidos no tempo que os métodos padrão não podem fornecer.

Fazendo a Escolha Certa para Sua Pesquisa

Para determinar se esta configuração experimental se alinha com seus objetivos, considere a natureza específica de sua investigação sobre ferritas de cálcio.

- Se o seu foco principal é o mapeamento dinâmico de fases: Esta configuração é essencial. Ela fornece a visibilidade em tempo real necessária para documentar fases transitórias e temperaturas de transição de até 1623 K.

- Se o seu foco principal é simular o processamento industrial: A capacidade de executar aquecimento rápido e resfriamento programado a torna a escolha ideal para imitar ciclos térmicos do mundo real.

Essa abordagem transforma a XRD de uma ferramenta de caracterização estática em uma janela dinâmica para a síntese de materiais.

Tabela Resumo:

| Característica | Benefício para Análise de XRD In-situ |

|---|---|

| Tira de Aquecimento de Platina | Funciona como elemento de aquecimento resistivo e suporte da amostra. |

| Faixa de Temperatura | Atinge até 1623 K para estudos de materiais em alta temperatura. |

| Baixa Massa Térmica | Permite aquecimento rápido e resfriamento programado para simulação de história térmica. |

| Transferência Direta de Calor | Minimiza o atraso térmico para mapeamento preciso de fases em tempo real. |

| Campo Térmico Estável | Previne distorção do parâmetro de rede para dados de alta precisão. |

Desbloqueie a Precisão em Pesquisas de Alta Temperatura com a KINTEK

Eleve sua pesquisa em ciência de materiais com soluções térmicas avançadas projetadas para as aplicações mais exigentes. A KINTEK fornece P&D e fabricação especializada de equipamentos de laboratório de alto desempenho, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD. Se você está realizando análise de XRD in-situ ou síntese complexa de materiais, nossos fornos de alta temperatura personalizáveis oferecem a estabilidade e o controle que seus dados exigem.

Pronto para otimizar as capacidades de aquecimento do seu laboratório? Entre em Contato com a KINTEK Hoje para Discutir Sua Solução Personalizada

Guia Visual

Referências

- <i>In-Situ</i> X-ray Diffraction Analysis Reveals Complex Calcium Ferrite Phase Formation during Heating and Cooling of Silico-Ferrite of Calcium (SFC) Compositions. DOI: 10.2355/isijinternational.isijint-2025-121

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o papel das fornalhas de alta precisão no tratamento térmico da Inconel 718? Domine a Engenharia Microestrutural

- Por que o refino por zona é essencial para cristais de haleto alcalino? Obtenha dados puros de luminescência intrínseca

- Quais são os benefícios de aplicar tratamento térmico de envelhecimento artificial secundário a peças de liga de alumínio? Aumentar a Tensão de Escoamento

- Por que os alvos de Cu2O e Ga2O3 são preferidos para filmes de CuGaO2? Alcançando precisão na pulverização catódica de delafossita

- Como o modelo SCRS simplifica a simulação de combustão em fornos? Eficiência Encontra Precisão na Modelagem Térmica

- Qual é a principal função da adição de bentonite e cimento como aglutinantes? Otimizar a Resistência de Briquetes de Minério de Ferro

- Qual função o gás argônio de alta pureza desempenha na preparação de PVT de BPEA? Garante o Crescimento de Cristais de Alta Qualidade

- Como um forno de secagem a vácuo de laboratório contribui para membranas híbridas de PBI? Alcançar densidade superior da membrana