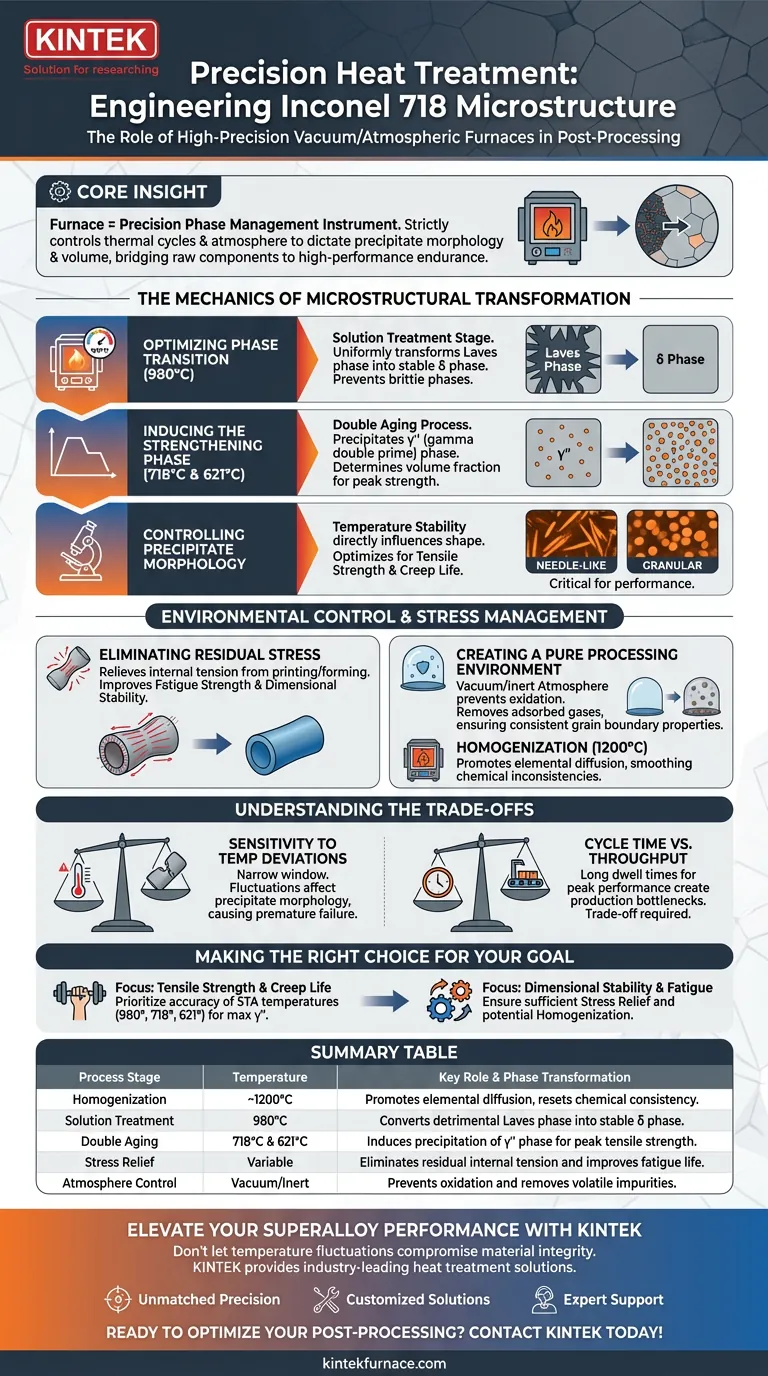

As fornalhas de tratamento térmico de vácuo ou atmosféricas de alta precisão atuam como a ferramenta definitiva para a engenharia da microestrutura da Inconel 718. Seu papel principal é executar o processo de Tratamento de Solução e Envelhecimento (STA) com precisão exata, mantendo patamares de temperatura específicos — notavelmente 980°C, 718°C e 621°C — para transformar a estrutura interna da liga. Este processo converte a fase Laves prejudicial na fase δ estável e impulsiona a precipitação da fase de fortalecimento γ'', que é essencial para o desempenho mecânico do material.

Insight Central: A fornalha não é meramente um dispositivo de aquecimento; é um instrumento de precisão para gerenciamento de fases. Ao controlar estritamente os ciclos térmicos e as condições atmosféricas, essas fornalhas ditam a morfologia e o volume dos precipitados, preenchendo diretamente a lacuna entre um componente bruto e um capaz de suportar tensões de tração extremas e fluência.

A Mecânica da Transformação Microestrutural

Otimizando a Transição de Fase

A função central dessas fornalhas é facilitar a transformação da fase Laves em fase δ.

Isso é alcançado durante o estágio de tratamento de solução, tipicamente mantido a 980°C.

A regulação térmica precisa garante que essa transformação ocorra uniformemente, prevenindo fases quebradiças que de outra forma comprometeriam a integridade da liga.

Induzindo a Fase de Fortalecimento

Após o tratamento de solução, a fornalha executa um processo de envelhecimento em duas etapas a 718°C e 621°C.

Este ciclo multifásico induz a precipitação da fase γ'' (gama dupla prima).

A precisão da fornalha determina a fração volumétrica desses precipitados, que é o principal motor da alta resistência da Inconel 718.

Controlando a Morfologia do Precipitado

A estabilidade da temperatura dentro da fornalha influencia diretamente a forma física dos precipitados.

Variações de calor podem deslocar os precipitados entre morfologias semelhantes a agulhas e granulares.

Alcançar a morfologia correta é crítico, pois otimiza a resistência à tração e a vida útil à fluência (resistência à deformação sob estresse de longo prazo) do material.

Controle Ambiental e Gerenciamento de Tensões

Eliminando Tensões Residuais

Além da transformação de fase, essas fornalhas desempenham um papel vital na estabilização mecânica.

Durante o processo de impressão ou conformação, a Inconel 718 acumula tensões internas significativas.

Ciclos de aquecimento de alta precisão aliviam essa tensão residual, melhorando significativamente a resistência à fadiga do componente e garantindo a estabilidade dimensional.

Criando um Ambiente de Processamento Puro

Fornalhas a vácuo ou atmosféricas de grau industrial fornecem um ambiente controlado livre de contaminantes.

Ao diminuir a pressão parcial de oxigênio (em sistemas a vácuo), a fornalha facilita a remoção de gases adsorvidos e impurezas voláteis.

Isso evita a oxidação durante ciclos de alta temperatura, garantindo que os contornos de grão permaneçam puros e as propriedades do material permaneçam consistentes.

Capacidades de Homogeneização

Para componentes que requerem um reset de sua distribuição elemental, essas fornalhas podem atingir temperaturas mais altas, como 1200°C.

Esta etapa de homogeneização promove a difusão elemental, suavizando inconsistências químicas encontradas no material bruto.

Entendendo os Compromissos

Sensibilidade a Desvios de Temperatura

O risco principal neste processo é a "janela estreita" de operação.

Se a fornalha flutuar mesmo ligeiramente das temperaturas necessárias (por exemplo, desviando de 980°C), a morfologia dos precipitados mudará imprevisivelmente.

Isso pode resultar em uma peça que parece correta por fora, mas falha prematuramente sob estresse devido a uma microestrutura subótima.

Tempo de Ciclo vs. Vazão

Implementar esses ciclos multifásicos (Homogeneização, Solução e Envelhecimento Duplo) consome tempo.

Alcançar o desempenho máximo do material requer longos tempos de permanência em temperaturas específicas.

Isso cria um gargalo na velocidade de produção, forçando um compromisso entre propriedades máximas do material e vazão de fabricação.

Fazendo a Escolha Certa para Seu Objetivo

Ao configurar sua estratégia de pós-processamento para Inconel 718, considere seus requisitos de desempenho específicos:

- Se seu foco principal é Resistência à Tração e Vida Útil à Fluência: Priorize a precisão das temperaturas de Tratamento de Solução e Envelhecimento (STA) (980°C, 718°C, 621°C) para maximizar a precipitação de γ''.

- Se seu foco principal é Estabilidade Dimensional e Resistência à Fadiga: Garanta que seu ciclo inclua alívio de tensões suficiente e potencial homogeneização para eliminar tensões residuais do processo de fabricação.

A precisão no tratamento térmico é o fator mais significativo na conversão da Inconel 718 de uma liga bruta em uma superliga de alto desempenho.

Tabela Resumo:

| Estágio do Processo | Temperatura | Papel Chave e Transformação de Fase |

|---|---|---|

| Homogeneização | ~1200°C | Promove difusão elemental e redefine a consistência química |

| Tratamento de Solução | 980°C | Converte a fase Laves prejudicial em fase δ estável |

| Envelhecimento Duplo | 718°C & 621°C | Induz a precipitação da fase γ'' para resistência máxima à tração |

| Alívio de Tensões | Variável | Elimina tensão interna residual e melhora a vida útil à fadiga |

| Controle de Atmosfera | Vácuo/Inerte | Previne oxidação e remove impurezas voláteis |

Eleve o Desempenho da Sua Superliga com a KINTEK

Não deixe que flutuações de temperatura comprometam a integridade do seu material. A KINTEK oferece soluções de tratamento térmico líderes na indústria, projetadas para atender às rigorosas demandas do processamento de Inconel 718. Apoiados por P&D especializada e fabricação de precisão, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para suas necessidades exclusivas de laboratório ou industriais.

Nosso Valor Para Você:

- Precisão Inigualável: Mantenha as janelas térmicas estreitas necessárias para a precipitação ideal da fase γ''.

- Soluções Personalizadas: Configurações de fornalha adaptadas para ciclos específicos de homogeneização ou STA.

- Suporte Especializado: Orientação técnica para ajudá-lo a preencher a lacuna entre componentes brutos e ligas de alto desempenho.

Pronto para otimizar seu fluxo de trabalho de pós-processamento? Entre em contato com a KINTEK hoje mesmo para falar com nossos especialistas sobre seus requisitos de fornalhas de alta temperatura!

Guia Visual

Referências

- Koji Kakehi, Shohei Ishisako. Effects of base plate temperature on microstructure evolution and high-temperature mechanical properties of IN718 processed by laser powder bed fusion using simulation and experiment. DOI: 10.1007/s00170-024-13028-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as vantagens técnicas de usar um pirômetro de duas cores? Monitoramento de Alta Precisão para Partículas Reativas

- Qual é a função de um forno de secagem a vácuo de laboratório no processamento de BAFPAE? Manter a pureza e a estabilidade do precursor

- Que alterações morfológicas ocorrem no POMOF após o tratamento? Desbloqueie Alto Desempenho Catalítico via Evolução Térmica

- Por que uma estrutura de montagem simétrica é necessária para a laminação a quente de placas revestidas de titânio-aço? Alcançar planicidade

- Quais são as vantagens da liga Zr2Cu em relação ao zircônio puro na RMI? Otimizar a integridade da fibra em temperaturas mais baixas

- Como um forno industrial de bancada melhora a eficiência? Aumente a Economia de Energia e o Uso do Espaço

- Quais características físicas de equipamentos de aquecimento de alta precisão são usadas na reciclagem de selênio por CSE?

- Qual é a gama de temperaturas de um forno de laboratório?Encontre o calor certo para as necessidades do seu laboratório