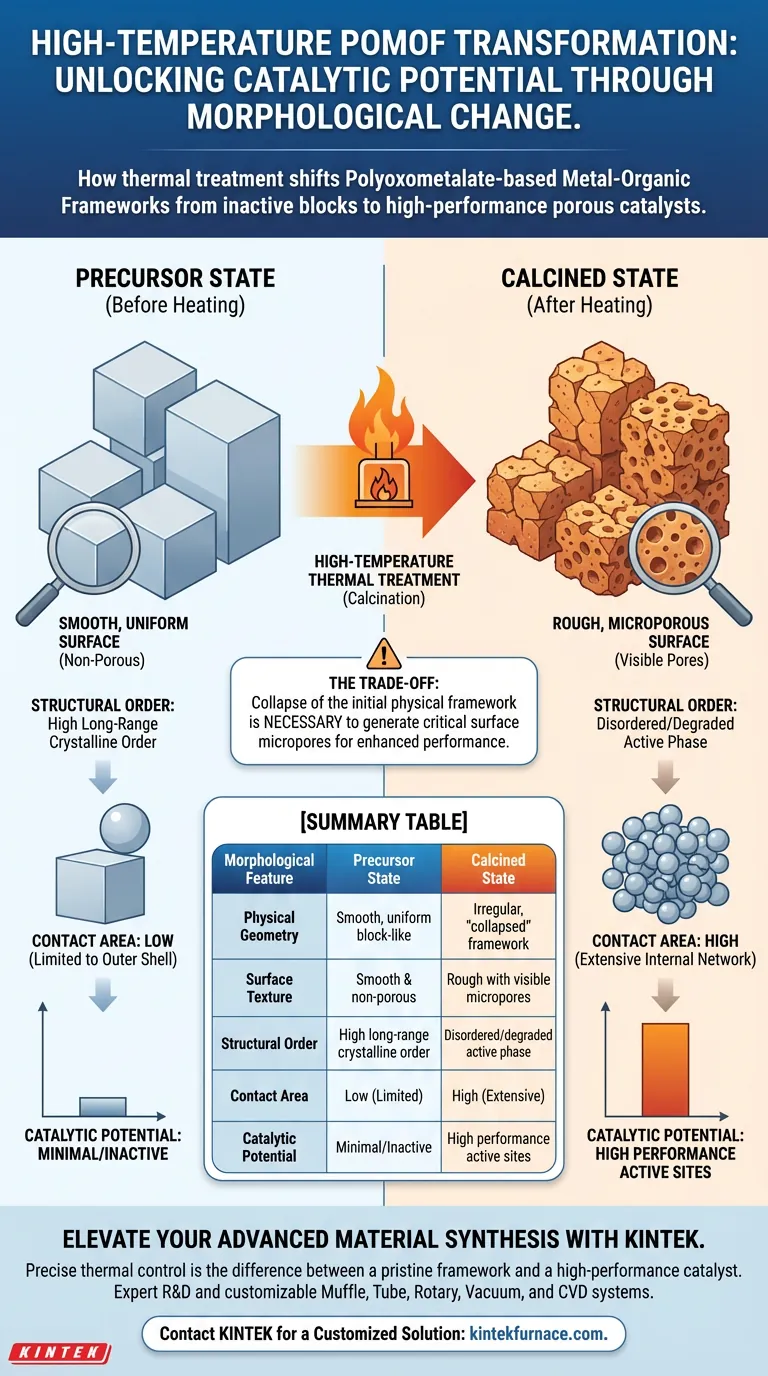

O tratamento térmico em alta temperatura transforma fundamentalmente a micromorfologia dos materiais de Estruturas Metalorgânicas à Base de Polioxometalatos (POMOF). O que começa como uma estrutura sólida e uniforme passa por uma evolução física distinta, transitando de blocos lisos para um estado mais áspero e "colapsado", caracterizado pelo surgimento de inúmeros microporos superficiais.

O processo de calcinação envolve um compromisso estratégico: o colapso da estrutura física inicial é necessário para gerar microporos superficiais críticos, que aumentam significativamente a área de contato efetiva e aprimoram o desempenho catalítico.

A Evolução da Micromorfologia

O Estado Precursor

Antes do tratamento térmico, os precursores de POMOF geralmente exibem uma geometria distinta. Eles aparecem como estruturas lisas e semelhantes a blocos.

Nesta fase, a superfície é relativamente uniforme. O material carece da textura e porosidade visíveis que definem seu estado ativado.

O Fenômeno do Colapso Estrutural

Quando submetido a um forno de alta temperatura, o material não simplesmente endurece; ele se degrada fisicamente. O calor faz com que a estrutura original e organizada se desfaça.

Este processo é referido como colapso estrutural. O exterior liso dá lugar a uma forma mais irregular e degradada à medida que os componentes internos reagem ao estresse térmico.

Formação de Microporos

Simultaneamente a este colapso, ocorre a criação de novas características. O tratamento leva à formação de microporos visíveis em toda a superfície do material.

Esses poros substituem o acabamento liso do precursor. Eles representam vazios abertos durante a decomposição e reestruturação dos componentes orgânicos e inorgânicos.

Implicações Funcionais da Mudança

Aumento da Área de Contato Efetiva

O principal benefício dessa mudança morfológica é geométrico. Ao transitar de um bloco liso para uma estrutura porosa e áspera, a área de contato efetiva do material aumenta dramaticamente.

Onde o precursor limitava a interação à sua casca externa, o material calcinado oferece uma vasta rede de superfícies para interação química.

Aprimoramento do Desempenho Catalítico

Esse aumento da área superficial está diretamente ligado à utilidade. Os microporos recém-formados fornecem sítios acessíveis para os reagentes interagirem com o material.

Consequentemente, o desempenho catalítico geral do POMOF é aprimorado. A estrutura "colapsada" é, contraintuitivamente, mais quimicamente ativa do que o precursor liso e imaculado.

Compreendendo os Compromissos

Perda da Ordem de Longo Alcance

É importante reconhecer que "colapso estrutural" implica a destruição da rede cristalina original do MOF.

Você está efetivamente trocando a natureza cristalina altamente ordenada do precursor por uma fase ativa mais desordenada, mas funcionalmente porosa.

Dependência da Precisão Térmica

A geração de microporos é resultado da decomposição. Isso implica que o perfil de temperatura deve ser controlado cuidadosamente.

Calor insuficiente pode deixar os blocos lisos intactos e não porosos, enquanto calor excessivo pode levar à sinterização completa ou perda de sítios ativos, em vez do colapso microporoso desejado.

Implicações para o Design de Materiais

Para maximizar a utilidade dos materiais POMOF, você deve alinhar o estágio de processamento com seu objetivo final.

- Se seu foco principal é alta atividade catalítica: Certifique-se de que o material passe por calcinação suficiente para desencadear o colapso estrutural e maximizar a formação de microporos superficiais.

- Se seu foco principal é analisar o framework imaculado: Você deve examinar o material em seu estágio precursor, caracterizado por estruturas lisas e semelhantes a blocos, antes que a degradação térmica ocorra.

A destruição da forma inicial é o passo essencial para desbloquear o potencial do material como um catalisador de alto desempenho.

Tabela Resumo:

| Característica Morfológica | Estado Precursor (Antes do Aquecimento) | Estado Calcinado (Após Aquecimento) |

|---|---|---|

| Geometria Física | Estruturas lisas e uniformes semelhantes a blocos | Estrutura irregular e "colapsada" |

| Textura da Superfície | Lisa e não porosa | Áspera com microporos visíveis |

| Ordem Estrutural | Alta ordem cristalina de longo alcance | Fase ativa desordenada/degradada |

| Área de Contato | Baixa (limitada à casca externa) | Alta (extensa rede interna) |

| Potencial Catalítico | Mínimo/Inativo | Sítios ativos de alto desempenho |

Eleve Sua Síntese de Materiais Avançados com a KINTEK

O controle térmico preciso é a diferença entre um framework imaculado e um catalisador de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para atender aos rigorosos perfis de temperatura exigidos para a transformação de POMOF.

Seja você esteja escalando a produção ou realizando pesquisas delicadas em escala de laboratório, nossos fornos de alta temperatura fornecem a uniformidade e a precisão necessárias para otimizar a formação de microporos superficiais.

Pronto para refinar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Zi‐Qing Liu, Bao‐Li Fei. Mixed Metal Oxide Derived from Polyoxometalate-Based Metal–Organic Framework as a Bi-Functional Heterogeneous Catalyst for Wastewater Treatment. DOI: 10.3390/catal15010076

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função principal do equipamento de carbonização? Domine a conversão de biomassa em combustível com precisão

- Qual o papel dos fornos de sinterização de alta temperatura na SLA cerâmica? Alcance 99% de Densidade em Cerâmica Impressa em 3D

- Qual é o objetivo principal do processo de utilização de um forno elétrico em experimentos com vidro? Analisar Tensão e Transferência de Calor

- Por que o carvão é usado como material susceptor durante o revestimento por micro-ondas de FeCoNiMnCu? Desbloqueie o aquecimento eficiente.

- Como a atmosfera de processo necessária afeta a decisão de usar fornos separados ou combinados para desaglomeração (debinding) e sinterização? Otimize Seu Processo MIM

- Qual é o papel de um forno de recozimento de precisão na preparação de vidro de fosfato dopado com ZnO ou CuO?

- Como uma câmara de cura com temperatura e umidade constantes contribui para a hidratação do GCCM? Otimizar a Resistência do Material

- Qual é a importância do equipamento de secagem industrial para pós metálicos? Domine o Pós-processamento e o Controle de Qualidade