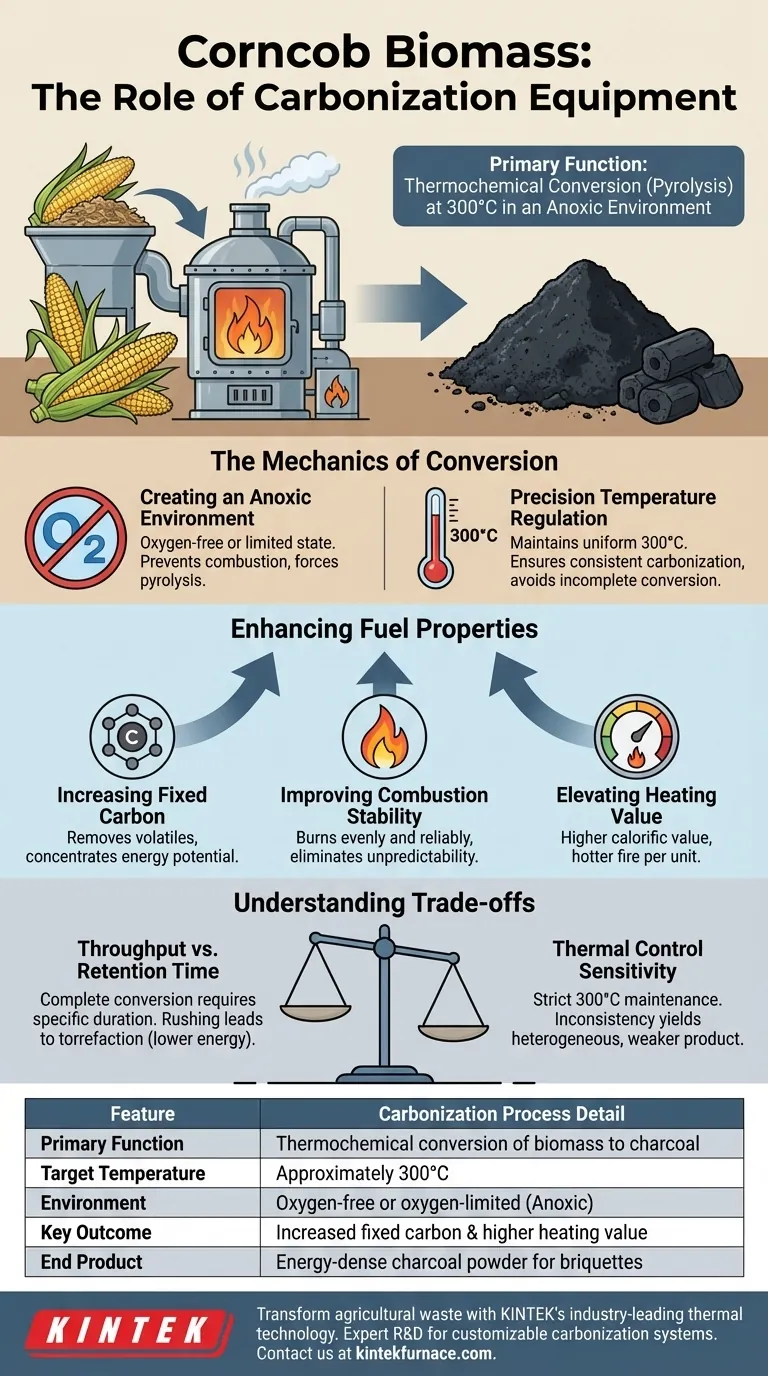

A função principal do equipamento de carbonização é submeter a biomassa bruta de sabugo de milho a um ambiente controlado de alta temperatura para induzir a conversão termoquímica. Especificamente, esta maquinaria mantém uma temperatura de aproximadamente 300°C dentro de uma câmara sem oxigênio ou com oxigênio limitado para executar a pirólise. Este processo transforma o material orgânico bruto em pó de carvão com um teor de carbono fixo significativamente mais alto, servindo como um precursor superior para briquetes de biomassa.

Ponto Principal: O equipamento de carbonização é o estágio crítico de "refino" que transforma resíduos agrícolas de baixa qualidade em combustível de alta qualidade, removendo voláteis e concentrando carbono, garantindo assim que a fonte de combustível final seja estável e densa em energia.

A Mecânica da Conversão

Para entender o valor deste equipamento, você deve olhar além do simples aquecimento e compreender o ambiente específico que ele cria.

Criação de um Ambiente Anóxico

O papel mais vital do equipamento é o controle atmosférico. Ele garante que o processo de aquecimento ocorra em um estado sem oxigênio ou com oxigênio limitado.

Se o oxigênio estivesse presente nessas temperaturas, os sabugos de milho simplesmente combustiriam e se transformariam em cinzas. Ao excluir o oxigênio, o equipamento força a pirólise, fazendo com que o material se decomponha quimicamente sem queimar.

Regulação Precisa da Temperatura

A referência especifica uma temperatura alvo de cerca de 300°C. O equipamento deve manter essa consistência térmica para garantir uma carbonização uniforme.

Nessa faixa de temperatura específica, os componentes voláteis do sabugo de milho são removidos, deixando para trás a estrutura de carbono. Flutuações abaixo dessa faixa resultam em conversão incompleta, enquanto calor excessivo pode degradar a estrutura do material desnecessariamente.

Melhorando as Propriedades do Combustível

O objetivo final do uso deste equipamento é alterar as propriedades físicas e químicas da biomassa para torná-la um combustível viável.

Aumento do Carbono Fixo

Sabugos de milho brutos têm densidade de energia relativamente baixa. O equipamento de carbonização concentra o potencial de energia removendo umidade e gases voláteis.

Isso resulta em um pó de carvão com alto teor de carbono fixo. Este "carbono fixo" é o combustível que fornece calor sustentado durante a combustão.

Melhorando a Estabilidade da Combustão

Biomassa bruta tende a queimar de forma imprevisível, muitas vezes produzindo fumaça e calor flutuante.

Ao converter o material em pó de carvão primeiro, o equipamento garante que os briquetes de biomassa resultantes possuam estabilidade de combustão aprimorada. Isso cria uma fonte de combustível que queima de maneira uniforme e confiável.

Elevando o Poder Calorífico

O processo melhora diretamente o poder calorífico (valor calórico) do combustível. O produto gera um fogo mais quente por unidade de peso em comparação com o resíduo agrícola bruto.

Compreendendo as Compensações

Embora a carbonização seja essencial para combustível de alta qualidade, ela introduz restrições operacionais específicas que devem ser gerenciadas.

Vazão vs. Tempo de Retenção

Alcançar uma conversão termoquímica completa requer que a biomassa permaneça na zona de 300°C por um período específico.

Acelerar o material através do equipamento para aumentar a velocidade de produção levará à "torrefação" (torra leve) em vez de carbonização verdadeira, resultando em um produto de menor energia.

Sensibilidade do Controle Térmico

O processo é altamente sensível ao ponto de referência de 300°C.

Se o equipamento não conseguir manter essa temperatura uniformemente, você produzirá uma mistura heterogênea de sabugo bruto e carvão. Essa inconsistência enfraquece a integridade estrutural e a qualidade de queima dos briquetes finais.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de equipamento de carbonização dita o nível de qualidade do seu produto final de biomassa.

- Se o seu foco principal é Combustível Industrial de Alta Energia: Certifique-se de que seu equipamento possa manter rigorosamente o limite de 300°C para maximizar o teor de carbono fixo e o poder calorífico.

- Se o seu foco principal é Consistência de Produção: Priorize equipamentos com controles atmosféricos precisos para evitar vazamento de oxigênio, garantindo combustão estável no produto final.

A carbonização não é apenas uma etapa de aquecimento; é a atualização química fundamental que transforma resíduos em uma valiosa mercadoria de energia.

Tabela Resumo:

| Característica | Detalhe do Processo de Carbonização |

|---|---|

| Função Principal | Conversão termoquímica de biomassa em carvão |

| Temperatura Alvo | Aproximadamente 300°C |

| Ambiente | Sem oxigênio ou com oxigênio limitado (Anóxico) |

| Resultado Chave | Aumento do carbono fixo e maior poder calorífico |

| Produto Final | Pó de carvão denso em energia para briquetes |

Transforme resíduos agrícolas em energia de alto valor com a tecnologia térmica líder da indústria da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para atender às suas exigências precisas de carbonização. Se você está otimizando a produção de combustível industrial ou pesquisando a conversão de biomassa, nossa equipe oferece a consistência e o controle térmico que você precisa para ter sucesso. Entre em contato com a KINTEK hoje mesmo para discutir sua solução personalizada de forno de laboratório ou de produção.

Guia Visual

Referências

- Adam Yonanda, Elvianto Dwi Daryono. Optimization of Natural Adhesive Type and Concentration on Characteristics of Corn Cob Biobriquettes. DOI: 10.70609/gtech.v9i1.6194

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são as principais características de um forno de batelada? Desbloqueie Precisão e Flexibilidade no Tratamento Térmico

- Qual é a principal função da compactação de misturas de PVC e óxido metálico? Aprimoramento da Eficiência de Descloração

- Por que o equipamento de aquecimento programável é necessário para a cura de compósitos? Domine o Controle Térmico para Resistência Superior

- Qual é o propósito de usar uma atmosfera protetora de Argônio durante a fundição de aço H13? Aumentar a Pureza e a Resistência

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Como posso melhorar o desempenho da minha bomba de vácuo? Otimize Seu Sistema para Vácuo Mais Profundo e Bombeamento Mais Rápido

- Como um sistema de controle de temperatura de alta precisão auxilia na avaliação das capacidades de gerenciamento térmico de materiais de fósforo? Desempenho Pontual para Células Solares.

- Qual é a função de um forno de secagem de laboratório na preparação de materiais sólidos de molibdato de bismuto? Dicas de Especialistas