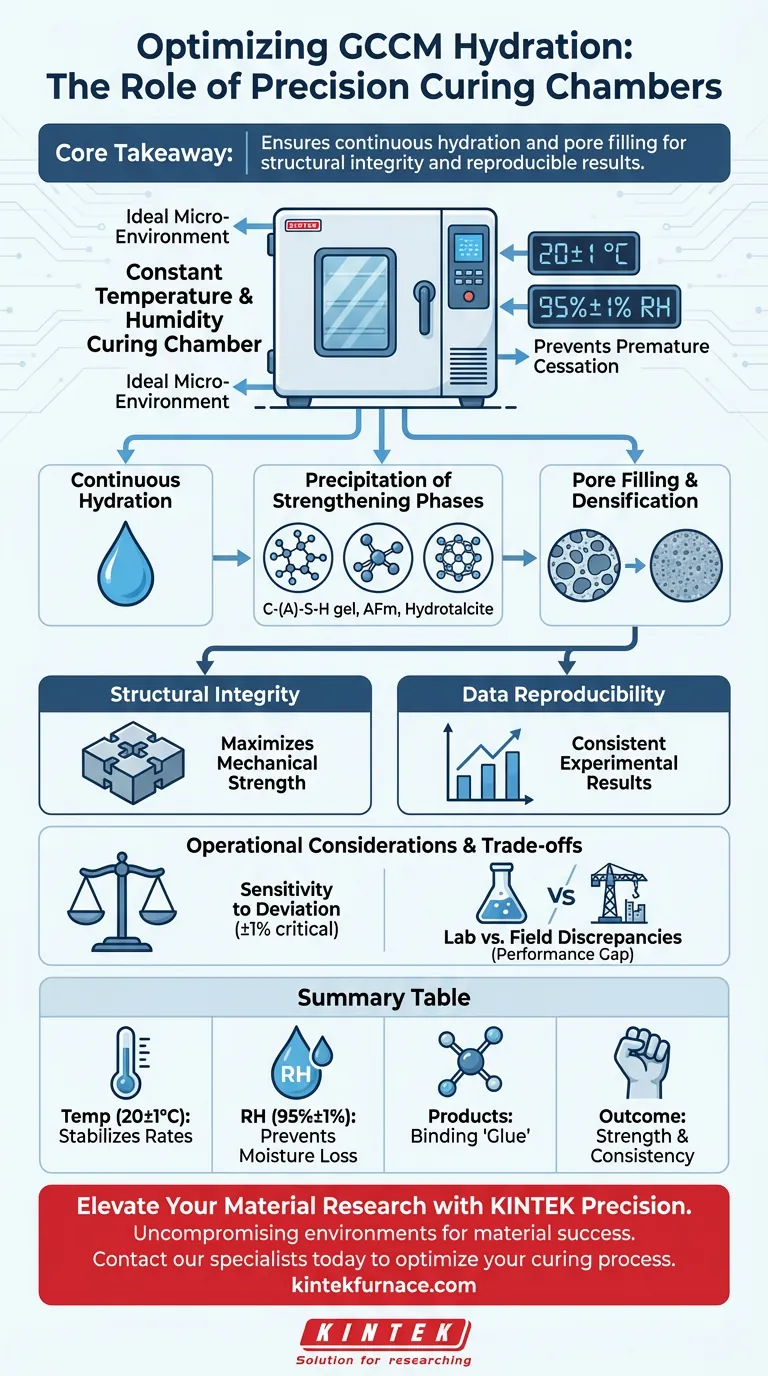

Uma câmara de cura com temperatura e umidade constantes serve como uma ferramenta crítica de estabilização para a evolução química dos Materiais Cimentícios Geopoliméricos (GCCM). Ao manter um microambiente rigoroso — especificamente 20±1 °C e 95%±1% de umidade relativa — ela impede a cessação prematura da hidratação. Esta atmosfera controlada permite a precipitação contínua e ininterrupta de fases de ligação necessárias para a resistência física.

Ponto Principal A câmara de cura garante a formação gradual e completa de fases de fortalecimento como gel C-(A)-S-H e hidrocalcita, prevenindo a perda de umidade. Este processo é essencial para preencher microporos e alcançar integridade estrutural, garantindo que os dados experimentais permaneçam reproduzíveis entre diferentes lotes.

O Papel da Estabilidade Ambiental

Manutenção do Microambiente Ideal

Para que o GCCM se desenvolva adequadamente, ele requer um ambiente que imite as condições ideais de cura sem flutuações. A câmara fornece isso, mantendo uma temperatura de 20±1 °C e uma umidade relativa de 95%±1%.

Essa precisão elimina variáveis externas que poderiam interromper as reações químicas. Sem essa estabilidade, o material corre o risco de secar ou reagir de forma desigual, comprometendo suas propriedades finais.

Garantindo a Hidratação Contínua

A função principal deste ambiente de alta umidade é impulsionar a progressão contínua da reação de hidratação.

Se o teor de umidade cair, a reação estagna, deixando partículas não reagidas. A câmara garante que a água permaneça disponível como reagente e meio de transporte durante todo o processo de cura.

Formação de Produtos Específicos de Hidratação

Precipitação de Fases de Fortalecimento

Sob essas condições estáveis, produtos químicos específicos podem precipitar gradualmente. A referência principal destaca a formação de gel C-(A)-S-H, AFm e hidrocalcita.

Essas fases são as "colas" do sistema geopolimérico. Sua formação adequada está diretamente ligada à resistência mecânica do material final.

O Mecanismo de Preenchimento de Poros

À medida que esses produtos de hidratação se formam, eles ocupam espaço dentro da microestrutura do material. O ambiente controlado permite que essas fases preencham eficazmente os microporos.

Essa densificação reduz a porosidade. Uma microestrutura mais densa leva a maior durabilidade e melhor resistência a estressores ambientais.

Importância para Pesquisa e Engenharia

Reprodutibilidade de Dados

Para análise científica, a consistência é fundamental. A câmara de cura garante que cada amostra seja submetida ao mesmo histórico exato de temperatura e umidade.

Isso garante a reprodutibilidade dos dados experimentais. Os pesquisadores podem ter confiança de que as variações na resistência se devem à formulação do material, e não a condições de cura erráticas.

Integridade Estrutural

Em última análise, o objetivo do GCCM é suportar cargas. A câmara facilita o desenvolvimento completo da estrutura interna do material.

Ao maximizar a hidratação e o preenchimento de poros, a câmara garante que a integridade estrutural do material cimentício seja alcançada conforme projetado.

Considerações Operacionais e Compromissos

Sensibilidade ao Desvio

Embora essas câmaras sejam precisas, o material é altamente sensível até mesmo a pequenos desvios. Uma falha em manter a tolerância de ±1% na umidade ou temperatura pode alterar a taxa de crescimento de cristais, levando a microestruturas inconsistentes.

Discrepâncias entre Laboratório e Campo

É importante reconhecer que este ambiente de cura "ideal" representa um cenário de melhores condições.

Materiais curados neste microambiente perfeito podem apresentar propriedades superiores em comparação com aqueles curados em condições de campo não controladas. Os engenheiros devem levar em conta essa lacuna de desempenho ao traduzir resultados de laboratório para aplicações do mundo real.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a utilidade de sua câmara de cura para GCCM, considere seus objetivos específicos:

- Se seu foco principal é Precisão em Pesquisa: Garanta a estrita adesão às tolerâncias de ±1% para garantir que quaisquer mudanças observadas na resistência sejam exclusivamente devido ao seu projeto de mistura, e não à variação ambiental.

- Se seu foco principal é Resistência do Material: Priorize a manutenção de 95% de umidade relativa para prevenir a autodessecação e garantir o preenchimento máximo de poros pelos géis C-(A)-S-H.

Ao controlar rigorosamente o ambiente de cura, você transforma o GCCM de uma mistura teórica em um material estrutural confiável e de alto desempenho.

Tabela Resumo:

| Parâmetro | Requisito Padrão | Impacto na Hidratação do GCCM |

|---|---|---|

| Temperatura | 20±1 °C | Estabiliza as taxas de reação química e o crescimento de cristais. |

| Umidade Relativa | 95%±1% | Previne a perda de umidade; garante a precipitação contínua de gel C-(A)-S-H. |

| Produtos Chave | C-(A)-S-H, AFm, Hidrocalcita | Atua como "cola" de ligação para preencher microporos e aumentar a densidade. |

| Resultado | Integridade Estrutural | Maximiza a resistência mecânica e garante a reprodutibilidade dos dados. |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar a evolução química perfeita em Materiais Cimentícios Geopoliméricos (GCCM) requer mais do que apenas uma fórmula — requer um ambiente intransigente. A KINTEK fornece câmaras de temperatura e umidade constantes líderes do setor, projetadas para manter as rigorosas tolerâncias de ±1% essenciais para a hidratação contínua e o preenchimento de poros.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de soluções de laboratório, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades únicas de ciência de materiais. Garanta que seus dados experimentais sejam reproduzíveis e que seus materiais estruturais atinjam seu desempenho máximo.

Pronto para otimizar seu processo de cura? Entre em contato com nossos especialistas em laboratório hoje mesmo para encontrar o sistema de alta temperatura ou ambiental perfeito para sua aplicação.

Guia Visual

Referências

- Jianmin Li, Kai Wang. Study on the synergistic hydration mechanism of granulated blast furnace slag-carbide slag-based cementitious materials and the properties of full-solid waste backfill materials. DOI: 10.1038/s41598-025-86509-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Janela de observação de vácuo ultra-alto Flange de aço inoxidável Vidro de safira para KF

As pessoas também perguntam

- Qual é o papel do revestimento refratário no controle da perda de calor? Maximize a Eficiência e a Segurança em Fornos de Alta Temperatura

- Qual é o propósito do pós-tratamento do Carbono Derivado de Carboneto Dopado com Nitrogênio (N-CDC)? Otimizar Pureza & Desempenho

- Qual é a importância de usar um processo de gravação a hidrogênio em uma câmara de reação? Dominando a Preparação de Superfície de SiC

- Por que é necessário um forno de alta precisão para a ativação de aerogel de carbono? Alcance o Desenvolvimento e Controle Óptimo de Poros

- Qual é o papel principal dos sistemas de simulação térmica de alta temperatura nos testes de aço? Otimizar Processos Industriais

- Qual é o valor técnico de um Forno de Teste do tipo Redução a Hidrogênio na fabricação de aço verde? Escalar Produção Sustentável

- Qual é o mecanismo operacional de um forno de redução-fundição (SRF)? Otimize seu processo metalúrgico HAlMan

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3