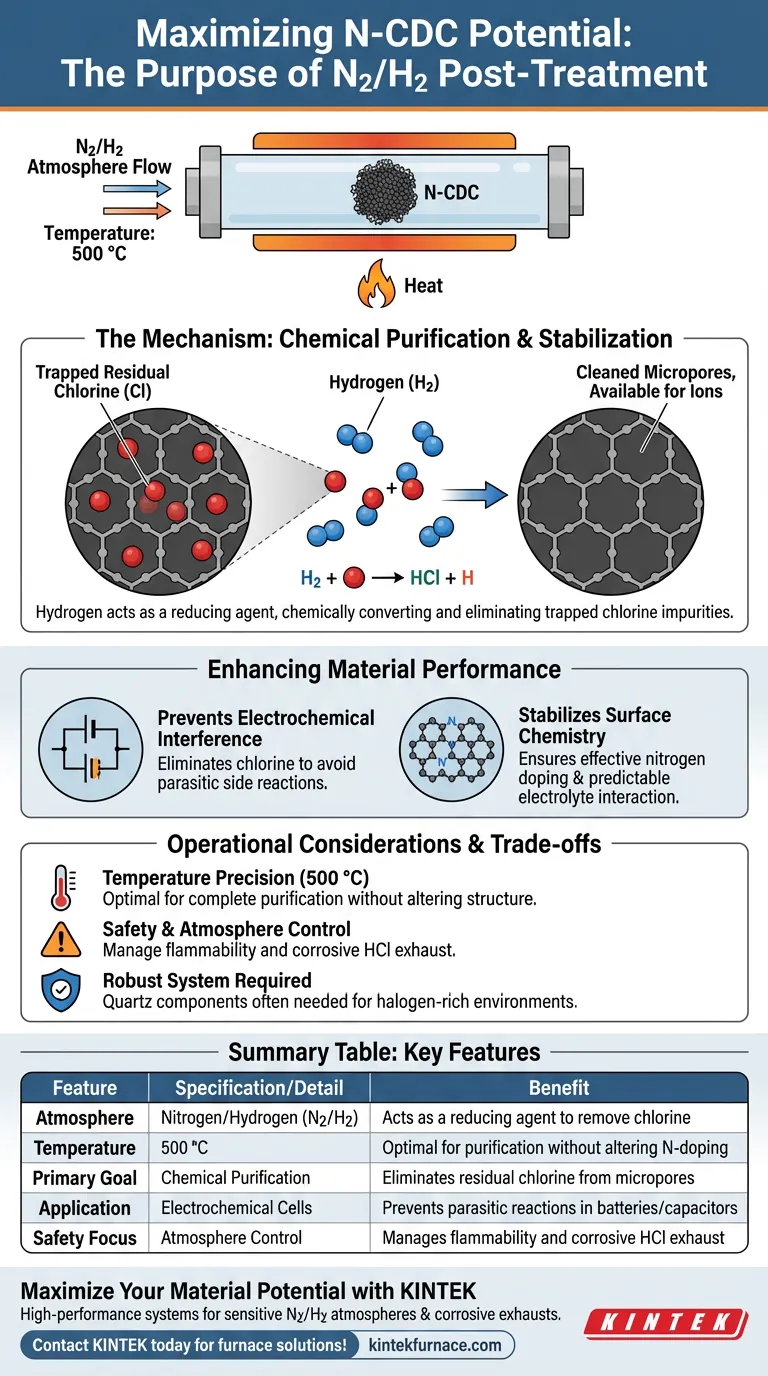

O principal propósito do pós-tratamento do Carbono Derivado de Carboneto Dopado com Nitrogênio (N-CDC) em uma atmosfera de nitrogênio e hidrogênio (N2/H2) é purificar e estabilizar a estrutura do carbono.

Ao aquecer o material a 500 °C dentro de um forno tubular, o processo aproveita as propriedades redutoras do hidrogênio. Isso elimina efetivamente os átomos de cloro residuais que ficam presos na estrutura microporosa do material durante as etapas anteriores de síntese.

Ponto Principal Este pós-tratamento é efetivamente uma etapa de purificação química, não apenas térmica. Ao introduzir hidrogênio, você converte e remove ativamente impurezas de cloro retidas, o que é essencial para garantir a estabilidade do material e prevenir interferências durante aplicações eletroquímicas.

O Mecanismo de Purificação

Aproveitando a Redução por Hidrogênio

A presença de hidrogênio (H2) na atmosfera é o fator crítico neste processo.

Enquanto o calor fornece a energia, o hidrogênio atua como um agente redutor. Ele reage quimicamente com as espécies de cloro residuais remanescentes do processo inicial de gravação.

Limpando a Estrutura Microporosa

O Carbono Derivado de Carboneto é conhecido por sua rede microporosa complexa.

Durante a fase de síntese — que muitas vezes envolve gravação por cloração — átomos de cloro podem ficar presos física ou quimicamente no fundo desses poros. O tratamento com N2/H2 elimina esses átomos, garantindo que o volume dos poros esteja disponível para íons em vez de ser obstruído por subprodutos da síntese.

Melhorando o Desempenho do Material

Prevenindo Interferência Eletroquímica

O risco mais significativo de pular esta etapa é a presença de cloro residual no produto final.

O cloro é quimicamente ativo e pode causar reações secundárias indesejadas em células eletroquímicas. Ao removê-lo, você previne essas reações parasitas que, de outra forma, degradariam o desempenho de supercapacitores ou baterias que utilizam o N-CDC.

Estabilizando a Química da Superfície

Além de apenas remover impurezas, este tratamento atua como uma etapa final de estabilização para a estrutura do carbono.

A atmosfera redutora ajuda a assentar o estado químico da superfície do carbono. Isso garante que a dopagem de nitrogênio permaneça eficaz e que a superfície do carbono interaja de forma previsível com os eletrólitos.

Considerações Operacionais e Compromissos

Precisão de Temperatura é Crítica

O processo requer uma temperatura alvo específica de 500 °C para ser eficaz.

Temperaturas significativamente mais baixas podem não ativar completamente a redução por hidrogênio, deixando cloro residual. Por outro lado, temperaturas excessivas podem potencialmente alterar os níveis desejados de dopagem de nitrogênio ou a estrutura do carbono.

Segurança e Controle de Atmosfera

O uso de hidrogênio, mesmo em mistura, requer estrita adesão aos protocolos de segurança devido à inflamabilidade.

Além disso, como o processo libera compostos à base de cloro (provavelmente gás HCl), o sistema do forno tubular deve ser robusto. Como observado nos padrões gerais de processamento, materiais como quartzo são frequentemente necessários para suportar a natureza corrosiva de ambientes ricos em halogênios em alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o potencial do seu material N-CDC, certifique-se de que seus protocolos de pós-tratamento sejam rigorosamente definidos.

- Se o seu foco principal é Estabilidade Eletroquímica: Garanta que o processo atinja 500 °C completos para garantir a remoção completa do cloro, que é a principal fonte de interferência.

- Se o seu foco principal é Pureza do Material: Monitore o escape do forno tubular; a cessação de subprodutos ácidos indica que o hidrogênio purificou com sucesso os microporos.

O sucesso na síntese de N-CDC depende não apenas da criação dos poros, mas de sua rigorosa limpeza para desbloquear todo o potencial do material.

Tabela Resumo:

| Característica | Especificação/Detalhe | Benefício |

|---|---|---|

| Atmosfera | Nitrogênio/Hidrogênio (N2/H2) | Atua como agente redutor para remover cloro |

| Temperatura | 500 °C | Ótimo para purificação sem alterar a dopagem de N |

| Objetivo Principal | Purificação Química | Elimina cloro residual dos microporos |

| Aplicação | Células Eletroquímicas | Previne reações parasitas em baterias/capacitores |

| Foco de Segurança | Controle de Atmosfera | Gerencia inflamabilidade e escape corrosivo de HCl |

Maximize o Potencial do Seu Material com a KINTEK

A precisão é inegociável na purificação de Carbono Derivado de Carboneto Dopado com Nitrogênio. Apoiada por P&D especializado e fabricação de ponta, a KINTEK fornece sistemas de Forno Tubular, Mufla, Vácuo e CVD de alto desempenho projetados para lidar com atmosferas sensíveis de N2/H2 e escapes corrosivos. Se você precisa de fornos de alta temperatura padrão de laboratório ou de uma solução totalmente personalizável, adaptada às suas necessidades exclusivas de síntese, nossa equipe de engenharia está pronta para ajudá-lo a alcançar resultados superiores.

Pronto para elevar sua pesquisa? Entre em contato com a KINTEK hoje mesmo para encontrar o forno perfeito para suas aplicações eletroquímicas!

Guia Visual

Referências

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que o equipamento de calcinação deve ser usado para pré-tratar a zeólita ZSM-5? Garanta testes precisos de adsorção de VOC

- Qual é a necessidade de usar um forno de secagem a vácuo de laboratório para Fe2-N6 sintetizado? Preserve Suas Nanoestruturas.

- Como o tratamento térmico a 500°C afeta as ligas com memória de forma de Ni-Ti? Otimizar o Desempenho e a Uniformidade do Material

- Por que o equipamento de secagem de precisão é necessário para esqueletos cerâmicos de mulita porosos? Evitar rachaduras e garantir a integridade

- Por que o tratamento térmico de catalisadores Mn1/CeO2 é necessário? Desbloqueie Ativação e Pureza Máximas

- Por que é usado um processo de duas etapas para carbono derivado de ossos residuais? Desbloqueie área de superfície e estabilidade ultra-altas

- Qual é o papel da moagem em almofariz combinada com o processamento com pistola de calor na síntese de catalisadores? Alcançando a Dispersão de PtCln

- Como um forno de recozimento de alta precisão com controle de temperatura influencia a microestrutura do aço de embalagem?