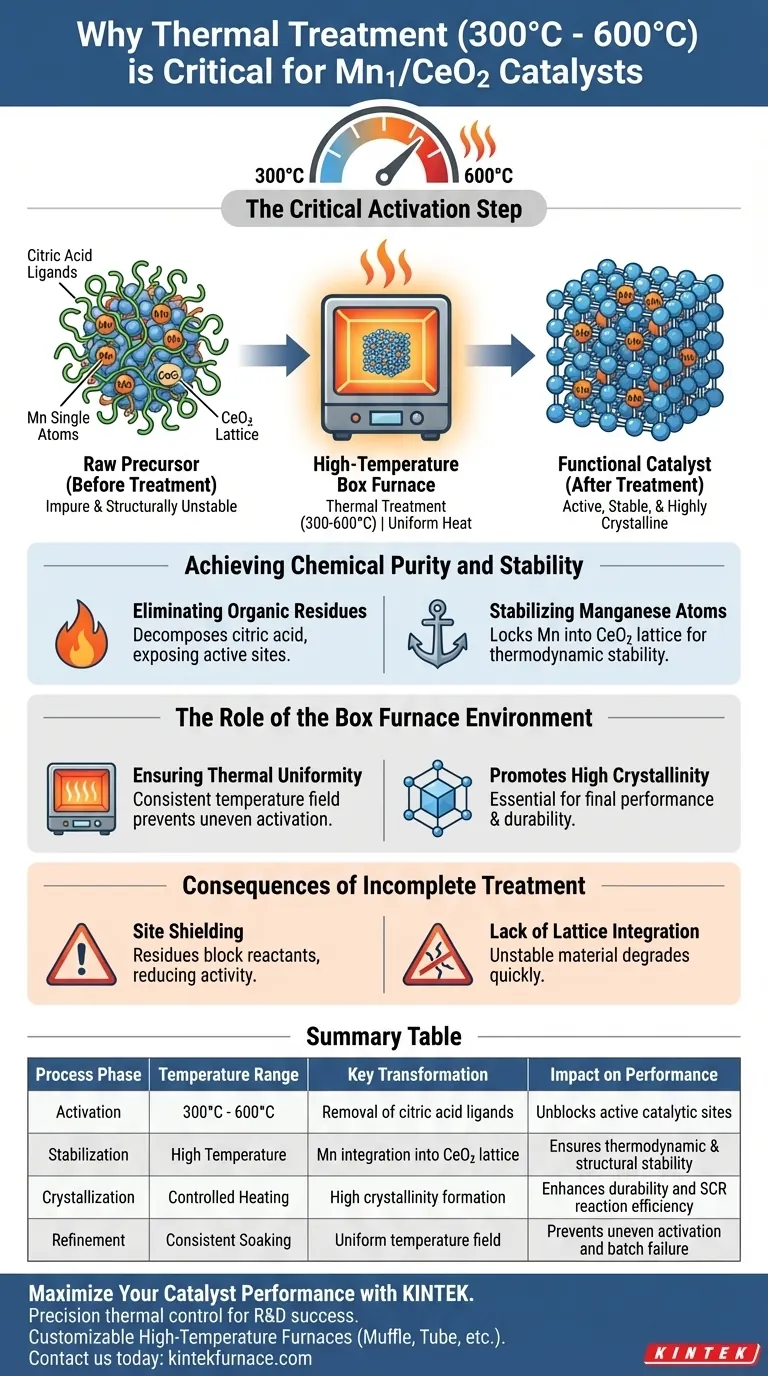

O tratamento térmico entre 300 °C e 600 °C é a etapa crítica de ativação para catalisadores Mn1/CeO2. Este processo é necessário para remover resíduos orgânicos como o ácido cítrico e forçar os átomos individuais de manganês a se estabilizarem termodinamicamente dentro da rede de dióxido de cério. Sem este regime de aquecimento específico, o catalisador permanece impuro e estruturalmente instável.

Esta fase de processamento térmico preenche a lacuna entre um precursor bruto e um catalisador funcional. Ele elimina impurezas que bloqueiam sítios e garante uma estrutura uniforme e altamente cristalina, permitindo diretamente uma atividade eficiente da reação NH3-SCR.

Alcançando Pureza Química e Estabilidade

A função principal deste tratamento térmico é transicionar o material de uma mistura química para um catalisador ativo.

Eliminando Resíduos Orgânicos

O material precursor contém inicialmente ligantes de ácido cítrico e outras impurezas derivadas do processo de síntese.

Se deixados sem tratamento, esses resíduos protegem fisicamente os sítios catalíticos ativos. O tratamento em alta temperatura decompõe esses orgânicos, expondo a superfície para a reação.

Estabilizando Átomos de Manganês

A mera mistura é insuficiente para a catálise de átomo único; os átomos devem ser ancorados corretamente.

O calor fornece a energia necessária para a estabilização termodinâmica. Isso fixa os átomos individuais de manganês na rede de dióxido de cério, garantindo que permaneçam robustos durante a operação.

O Papel do Ambiente do Forno de Caixa

A escolha do equipamento é tão crítica quanto a própria temperatura. O forno de caixa de alta temperatura oferece condições específicas que os métodos de aquecimento padrão podem não ter.

Garantindo Uniformidade Térmica

Um forno de caixa gera um campo de temperatura uniforme ao redor da amostra.

Essa consistência garante que cada parte do lote de catalisador passe pela mesma transformação, prevenindo ativação desigual.

Promovendo Alta Cristalinidade

O ambiente térmico estável facilita a transformação do material em um estado altamente cristalino.

Essa estrutura cristalina é essencial para o desempenho final e durabilidade do catalisador em reações NH3-SCR.

As Consequências de um Tratamento Incompleto

Entender por que esta etapa é estritamente necessária requer observar os modos de falha de um tratamento inadequado.

O Problema do Bloqueio de Sítios

Se a temperatura for muito baixa ou o tempo muito curto, resíduos precursores permanecem na superfície.

Esses resíduos agem como contaminantes, bloqueando a interação entre o catalisador e os reagentes, reduzindo drasticamente a atividade.

Falta de Integração na Rede

Sem energia térmica suficiente, os átomos de manganês podem não se integrar completamente à rede.

Isso resulta em um material termodinamicamente instável que pode se degradar rapidamente sob condições de reação.

Fazendo a Escolha Certa para Seu Objetivo

Ao projetar seu protocolo de síntese, certifique-se de que seus parâmetros de tratamento térmico estejam alinhados com as necessidades específicas do sistema Mn1/CeO2.

- Se seu foco principal é Atividade Máxima: Priorize a extremidade superior da faixa de temperatura para garantir a remoção total de todos os ligantes de ácido cítrico que protegem os sítios ativos.

- Se seu foco principal é Estabilidade Estrutural: Garanta que o forno de caixa forneça um campo perfeitamente uniforme para garantir a integração termodinâmica do manganês na rede.

O controle térmico preciso neste ambiente específico é a diferença entre um precursor bloqueado e um catalisador de alto desempenho.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura | Transformação Chave | Impacto no Desempenho |

|---|---|---|---|

| Ativação | 300°C - 600°C | Remoção de ligantes de ácido cítrico | Desbloqueia sítios catalíticos ativos |

| Estabilização | Alta Temperatura | Integração de Mn na rede de CeO2 | Garante estabilidade termodinâmica e estrutural |

| Cristalização | Aquecimento Controlado | Formação de alta cristalinidade | Melhora a durabilidade e a eficiência da reação SCR |

| Refinamento | Imersão Consistente | Campo de temperatura uniforme | Previne ativação desigual e falha do lote |

Maximize o Desempenho do Seu Catalisador com a KINTEK

A precisão é a diferença entre um precursor bruto e um catalisador Mn1/CeO2 de alto desempenho. Na KINTEK, entendemos que alcançar um campo de temperatura perfeitamente uniforme e controle térmico preciso é essencial para o sucesso de sua P&D.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de última geração Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de síntese. Se você está focado em maximizar a atividade ou garantir a estabilidade estrutural, nosso equipamento oferece a confiabilidade que você precisa.

Pronto para elevar sua síntese de materiais? Entre em contato conosco hoje mesmo para encontrar o forno de alta temperatura perfeito para o seu laboratório!

Guia Visual

Referências

- Weibin Chen, Ruqiang Zou. Designer topological-single-atom catalysts with site-specific selectivity. DOI: 10.1038/s41467-025-55838-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que o aprimoramento da resistência do coque é essencial? Maximize a Eficiência e Estabilidade do Alto-Forno

- Como o processo de recozimento afeta os nanofios de heterojunção Co3O4/Cu2+1O? Alcance a Hibridização Estrutural Precisa

- Por que é necessário um processo de pré-fusão em estudos de equilíbrio de fases? Redefina sua amostra para resultados precisos

- Por que uma câmara de laboratório ambiental equipada com uma janela óptica é necessária para a síntese de Carboneto de Háfnio?

- Qual é o princípio básico de um forno de sinterização? Transformar Pós em Componentes Densos e Resistentes

- Como um forno de secagem a vácuo contribui para o estudo do grau de hidratação em pastas de cimento? Insights Essenciais de Laboratório

- Quais fatores influenciam o tempo e a temperatura do processo de recozimento? Otimize seu tratamento térmico para melhores resultados

- Como o motor com controle de velocidade em um autoclave de alta pressão influencia o rendimento de glicose a partir do amido?