Em sua essência, um forno de sinterização é um forno de alta temperatura que transforma um pó solto ou uma forma compactada em um objeto sólido e denso. Ele consegue isso aquecendo o material a uma temperatura ligeiramente abaixo de seu ponto de fusão, fazendo com que as partículas individuais se fundam e aumentem significativamente a resistência e a integridade do material.

A sinterização não é um processo de fusão e ressolidificação. Em vez disso, é uma transformação em estado sólido onde calor controlado, e por vezes pressão e atmosfera, fornecem a energia para que as partículas individuais se liguem e se reorganizem em uma estrutura mais forte e densa.

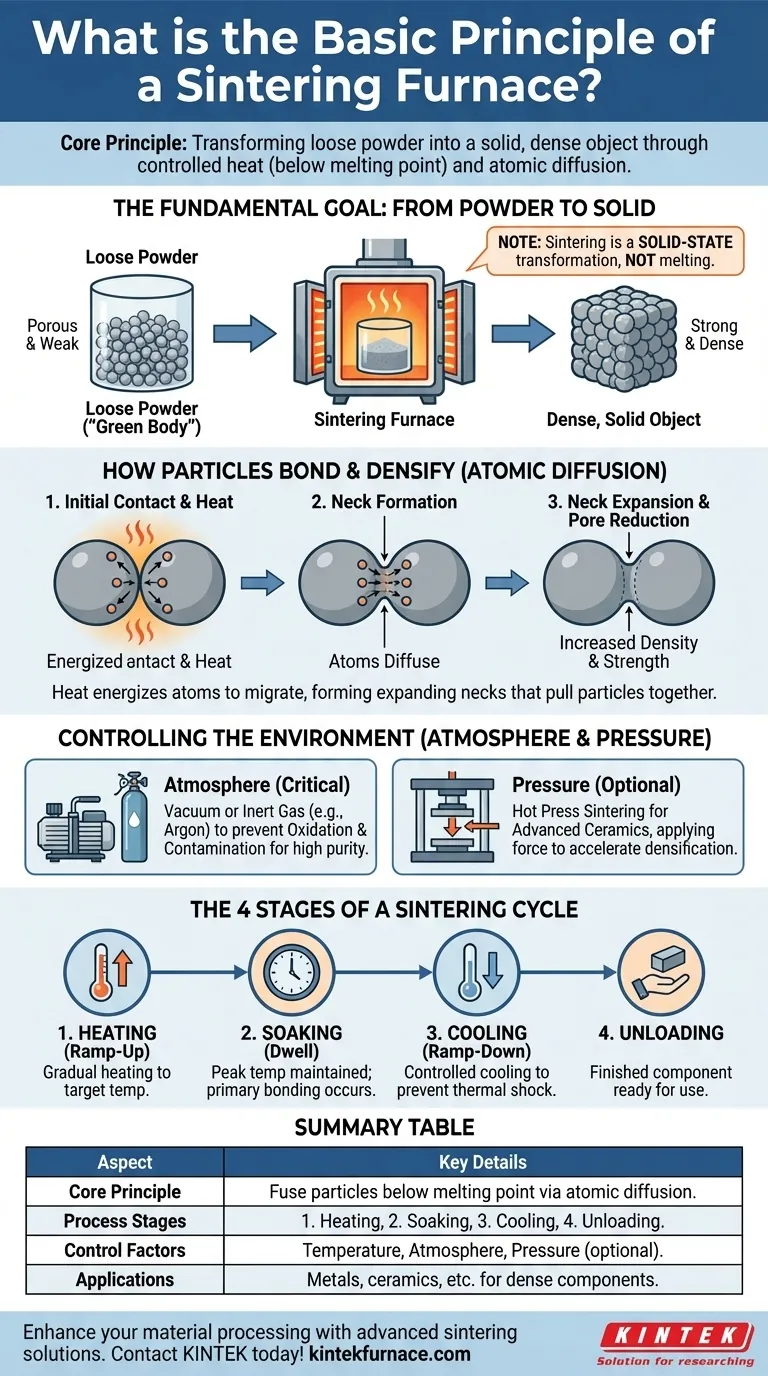

O Objetivo Fundamental: Do Pó ao Sólido

O principal objetivo de um forno de sinterização é pegar um componente feito de pó prensado — conhecido como "corpo verde" — e convertê-lo em uma peça densa e mecanicamente estável. Isso é alcançado através da difusão atômica.

O Papel do Calor (Abaixo do Ponto de Fusão)

O forno aplica calor intenso, que energiza os átomos dentro das partículas do material. Essa energia permite que os átomos migrem pelas fronteiras das partículas adjacentes.

Crucialmente, a temperatura permanece abaixo do ponto de fusão do material. Isso garante que o componente mantenha sua forma enquanto sua estrutura interna é fundamentalmente reorganizada.

Como as Partículas se Ligam e Densificam

À medida que os átomos se difundem, os pontos de contato entre as partículas começam a crescer, formando "pontes" (necks). Essas pontes se expandem, puxando as partículas para mais perto umas das outras.

Esse processo elimina sistematicamente os espaços vazios, ou poros, entre as partículas. O resultado é um aumento significativo na densidade geral do material e uma melhoria dramática em suas propriedades mecânicas, como resistência e dureza.

Controlando o Ambiente de Sinterização

As propriedades finais de uma peça sinterizada dependem muito do controle preciso sobre o ambiente interno do forno. O calor é o principal motor, mas a atmosfera e a pressão são variáveis igualmente críticas.

A Importância Crítica da Atmosfera

Muitos materiais reagem com oxigênio e outros gases atmosféricos em altas temperaturas, um processo conhecido como oxidação. Isso pode contaminar o material e degradar suas propriedades finais.

Para evitar isso, a sinterização é frequentemente realizada em vácuo ou em uma atmosfera de gás inerte controlada. Um forno a vácuo remove a grande maioria do ar, enquanto um gás inerte (como argônio) o desloca, criando um ambiente não reativo para que a sinterização ocorra.

O Papel Opcional da Pressão

Para certos materiais, particularmente cerâmicas avançadas, o calor sozinho não é suficiente para alcançar a densificação total. Nesses casos, é usado um forno de sinterização por prensagem a quente (hot press).

Este equipamento aplica alta pressão mecânica simultaneamente com alta temperatura. A pressão força fisicamente as partículas a ficarem mais próximas, acelerando o processo de difusão e ligação para atingir a densidade máxima.

As Quatro Fases de um Ciclo de Sinterização

Um processo típico de sinterização em um forno segue um ciclo térmico cuidadosamente programado para garantir um resultado bem-sucedido e evitar danos ao material.

Fase 1: Aquecimento (Rampa de Subida)

A câmara do forno é gradualmente aquecida até a temperatura alvo de sinterização. A taxa desse aumento de temperatura é cuidadosamente controlada para garantir um aquecimento uniforme em toda a peça.

Fase 2: Manutenção (Dwell/Soaking)

O forno mantém a temperatura de pico por um período específico. Durante esta fase de "manutenção" ou "soaking", ocorre a maior parte da ligação de partículas e da densificação.

Fase 3: Resfriamento (Rampa de Descida)

Após a conclusão da manutenção, a peça é resfriada de volta à temperatura ambiente. Esta fase de resfriamento também é controlada com precisão para evitar choque térmico, que poderia fazer com que a peça recém-formada rachasse ou deformasse.

Fase 4: Descarregamento

Uma vez resfriada com segurança, a peça finalizada e densificada é removida do forno, pronta para qualquer processamento subsequente ou uso.

Entendendo as Compensações (Trade-offs)

A escolha dos parâmetros de sinterização envolve equilibrar os resultados desejados com a complexidade e o custo do processo.

Temperatura vs. Tempo

Temperaturas de sinterização mais altas podem reduzir o tempo de manutenção necessário. No entanto, temperaturas excessivas arriscam o crescimento indesejado de grãos dentro do material ou até mesmo a fusão acidental, o que pode arruinar a peça.

Atmosfera vs. Custo

O uso de vácuo ou atmosfera de gás inerte produz peças com pureza significativamente maior e melhor desempenho. No entanto, fornos a vácuo e o custo do gás inerte aumentam a despesa operacional geral e a complexidade do equipamento.

Pressão vs. Complexidade

A prensagem a quente é extremamente eficaz para alcançar a densidade máxima em materiais difíceis de sinterizar. Essa capacidade vem ao custo de maquinário muito mais complexo e caro em comparação com um forno de atmosfera padrão ou a vácuo.

Fazendo a Escolha Certa Para o Seu Objetivo

A seleção do forno e processo de sinterização corretos depende inteiramente do material com o qual você está trabalhando e das propriedades que você precisa alcançar no componente final.

- Se o seu foco principal é alta pureza e desempenho (por exemplo, metais refratários, cerâmicas avançadas): Um forno a vácuo ou de atmosfera controlada é essencial para evitar oxidação e contaminação.

- Se o seu foco principal é densidade máxima para materiais difíceis (por exemplo, certas cerâmicas técnicas): Um forno de sinterização por prensagem a quente que combina alto calor e alta pressão é a solução mais eficaz.

- Se o seu foco principal é a densificação geral de materiais comuns (por exemplo, alguns pós metálicos, zircônia para odontologia): Um forno focado no controle preciso da temperatura através dos ciclos de aquecimento, manutenção e resfriamento será suficiente.

Ao entender esses princípios centrais, você pode controlar o processo de sinterização para projetar com precisão as propriedades de material desejadas.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Princípio Central | Aquecer o pó abaixo do ponto de fusão para fundir partículas via difusão atômica, aumentando a densidade e a resistência. |

| Estágios do Processo | 1. Aquecimento (rampa de subida), 2. Manutenção (dwell), 3. Resfriamento (rampa de descida), 4. Descarregamento. |

| Fatores de Controle | Temperatura, atmosfera (vácuo/gás inerte), pressão (opcional para densificação). |

| Aplicações | Usado para metais, cerâmicas e outros materiais para criar componentes densos e estáveis. |

Pronto para aprimorar seu processamento de materiais com soluções avançadas de sinterização? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Fornos Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para resultados de sinterização superiores. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de sinterização!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas