O controlo preciso do ambiente é o fator decisivo no sucesso da ativação de aerogéis. É necessário um forno de atmosfera com controlo de temperatura de alta precisão para facilitar a "oxidação parcial", um processo delicado em que agentes de ativação como dióxido de carbono ou amoníaco corroem a matriz de carbono. Ao regular estritamente a temperatura da reação, o fluxo de gás e o tempo, o forno garante que o material cria novos microporos sem destruir a sua integridade estrutural.

O objetivo principal deste forno é alcançar a ablação controlada. Permite ao operador corroer seletivamente o esqueleto de carbono, transformando um aerogel padrão num material de alto desempenho com área superficial e capacidade de adsorção vastamente aumentadas.

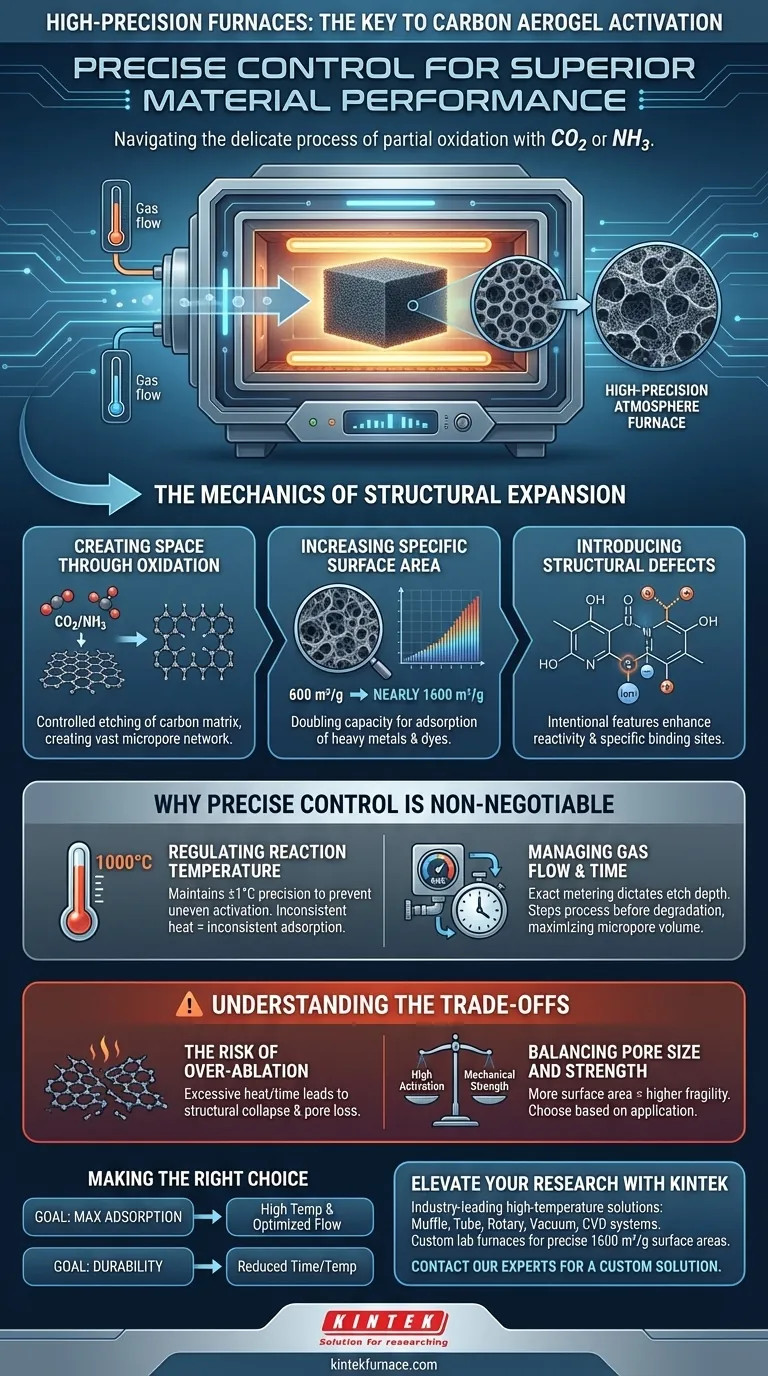

A Mecânica da Expansão Estrutural

Criação de Espaço Através da Oxidação

O processo de ativação é fundamentalmente um método subtrativo. O forno utiliza altas temperaturas para induzir uma reação entre o aerogel de carbono e o gás ativador ($CO_2$ ou $NH_3$).

Esta reação causa oxidação parcial, efetivamente "comendo" partes específicas da estrutura de carbono. Este processo de corrosão cria uma vasta rede de microporos dentro do material.

Aumento da Área Superficial Específica

O objetivo principal deste tratamento é maximizar o espaço físico disponível para adsorção. Sem o ambiente preciso fornecido pelo forno, o material não desenvolveria a área superficial interna necessária.

Os dados indicam que a ativação adequada pode mais do que duplicar a área superficial específica, potencialmente saltando de aproximadamente 600 m²/g para quase 1600 m²/g. Esta expansão é crítica para aplicações que envolvem a captura de íons de metais pesados ou moléculas de corante.

Introdução de Defeitos Estruturais

Além da simples criação de poros, o ambiente do forno promove a ativação física e química que introduz defeitos estruturais.

Estes defeitos não são falhas; são características intencionais que melhoram a reatividade do material. Eles fornecem sítios de ligação específicos que melhoram significativamente a capacidade do aerogel de adsorver contaminantes como mercúrio de soluções aquosas.

Porquê o Controlo Preciso é Inegociável

Regulação da Temperatura da Reação

A ativação requer frequentemente calor extremo, como 1000 °C para ativação com dióxido de carbono. O forno deve manter esta temperatura com alta precisão para garantir que a reação ocorra uniformemente em todo o lote.

Flutuações na temperatura podem levar a uma ativação desigual, resultando num produto com desempenho de adsorção inconsistente.

Gestão do Fluxo de Gás e Tempo

A duração do tratamento e a taxa de fluxo do gás de ativação são tão críticas quanto a temperatura. O forno permite a medição exata destas variáveis.

Este controlo dita a "profundidade" da corrosão. Garante que o processo pare exatamente quando o volume de microporos é maximizado, em vez de permitir que a reação continue até que o material se degrade.

Compreendendo os Compromissos

O Risco de Sobre-Ablação

Embora o objetivo seja corroer o material, existe uma linha ténue entre ativação e destruição. Se a temperatura do forno for muito alta ou o tempo de exposição muito longo, a oxidação torna-se agressiva.

Isto leva ao colapso estrutural, onde o esqueleto de carbono é consumido inteiramente. O resultado é uma perda de resistência mecânica e uma área superficial paradoxalmente menor porque as paredes dos poros foram queimadas.

Equilíbrio entre Tamanho do Poro e Resistência

A alta ativação cria mais área superficial, mas resulta num material mais frágil. Um aerogel altamente ativado é excelente para tarefas de adsorção estática, mas pode não ter a robustez mecânica necessária para ambientes de filtração sob alto estresse.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o seu processo de ativação, considere a sua aplicação final:

- Se o seu foco principal é a capacidade máxima de adsorção: Priorize temperaturas mais altas (cerca de 1000 °C) e fluxo de gás otimizado para maximizar o volume de microporos e a área superficial específica.

- Se o seu foco principal é a durabilidade estrutural: Reduza ligeiramente o tempo ou a temperatura da reação para preservar um esqueleto de carbono mais espesso, aceitando uma redução moderada na área superficial total.

Dominar as variáveis de temperatura e tempo transforma um material de carbono simples numa esponja molecular altamente eficiente.

Tabela Resumo:

| Parâmetro de Ativação | Papel no Processo | Impacto no Desempenho do Material |

|---|---|---|

| Temperatura (até 1000°C) | Facilita a oxidação parcial/corrosão | Regula a taxa de reação e a criação uniforme de poros |

| Fluxo de Gás ($CO_2$ / $NH_3$) | Atua como agente ativador | Controla a profundidade da corrosão e a introdução de defeitos |

| Tempo de Reação | Gerencia a duração da ablação | Equilibra a área superficial máxima vs. integridade estrutural |

| Controlo da Atmosfera | Previne combustão indesejada | Garante sítios de ligação específicos para adsorção de metais pesados |

Eleve a Sua Pesquisa de Materiais com a KINTEK

Não deixe que ambientes térmicos inconsistentes comprometam o desempenho do seu aerogel. A KINTEK fornece soluções de alta temperatura líderes na indústria, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos projetados com precisão para processos delicados como a ativação de carbono. Nossos fornos de laboratório personalizáveis garantem o controlo exato de temperatura e atmosfera necessário para alcançar áreas superficiais de 1600 m²/g sem colapso estrutural.

Pronto para otimizar o seu processo de ativação? Contacte a nossa equipa especializada de P&D hoje mesmo para encontrar a sua solução personalizada.

Guia Visual

Referências

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o objetivo de colocar peças de liga de titânio TC4 em almofadas de amianto? Controle de Tensão e Choque Térmico

- Por que um sistema de controle de fluxo de nitrogênio é essencial para o biochar? Alcance Pirólise Precisa e Rendimentos de Carbono de Alta Qualidade

- Qual é a função de um forno de secagem a vácuo na síntese de CMS? Garante a integridade de precursores de alta pureza

- O que faz um forno de grafite? Alcança Atomização de Alta Temperatura Precisa e Processamento de Materiais

- Qual é a função principal do processo de um forno de secagem a temperatura constante? Garantir a integridade estrutural do catalisador

- Por que o uso de um forno a vácuo é obrigatório para a secagem de precursores de MXene Ti3C2Tx? Proteja seus materiais avançados de 2D

- Que papel desempenham os fornos de tratamento térmico na fabricação de ferramentas? Desvende a Precisão para Dureza e Durabilidade

- Qual é o propósito do tratamento de pós ADSC com hidrogênio? Purifique seu material para uma condutividade superior