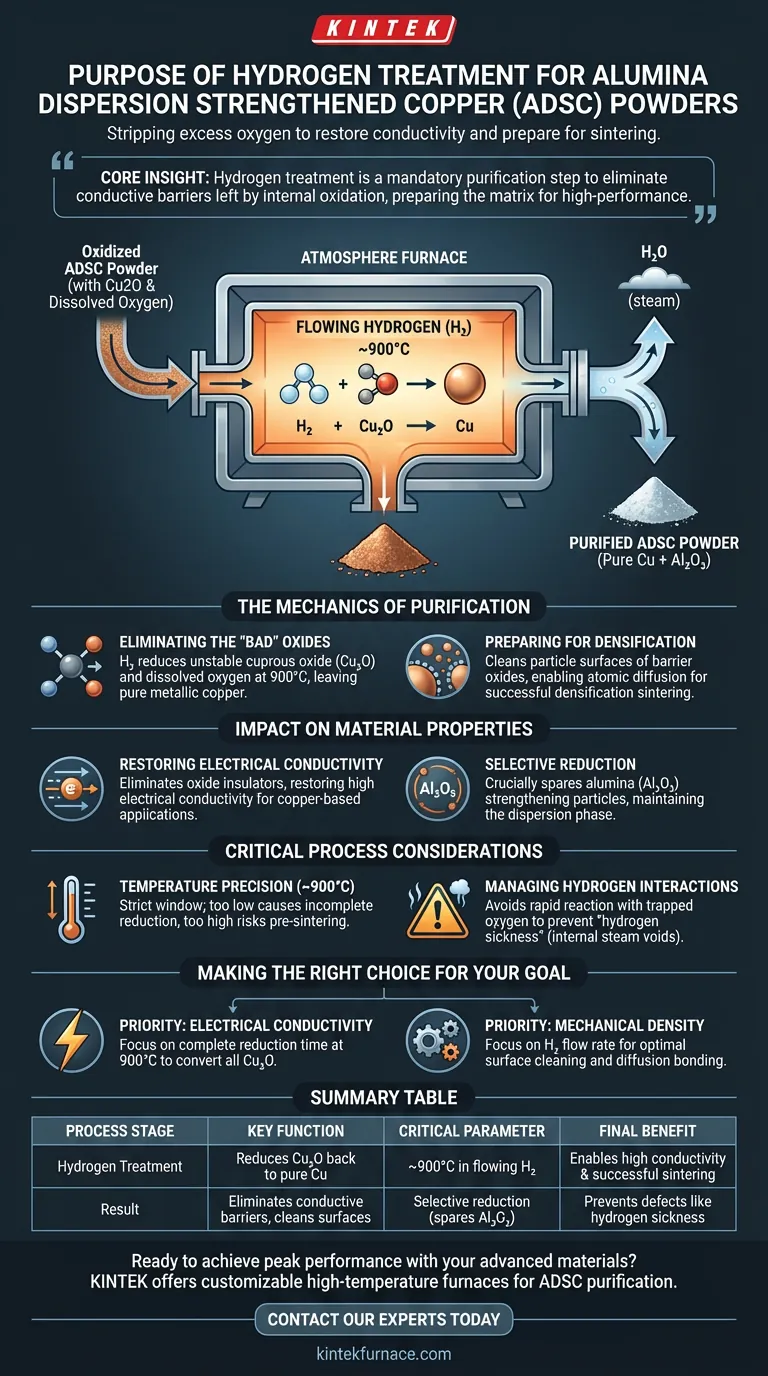

O principal propósito do tratamento de pós ADSC com hidrogênio é reduzir quimicamente o material, removendo o excesso de oxigênio introduzido durante a fase de oxidação interna. Ao manter uma temperatura de aproximadamente 900°C em fluxo de hidrogênio, este processo converte óxidos de cobre indesejados de volta em cobre metálico puro sem perturbar as partículas de alumina que conferem resistência.

Insight Principal: Embora a oxidação interna seja vital para criar a fase de alumina que confere resistência, ela deixa para trás "danos colaterais" na forma de oxigênio dissolvido e óxidos de cobre. O tratamento com hidrogênio é uma etapa de purificação obrigatória projetada para eliminar essas barreiras condutivas, preparando a matriz para aplicações de alto desempenho.

A Mecânica da Purificação

Eliminando os Óxidos "Ruins"

Após a oxidação interna, a matriz de cobre está saturada com excesso de oxidantes e oxigênio dissolvido, muitas vezes manifestando-se como óxido cuproso (Cu₂O).

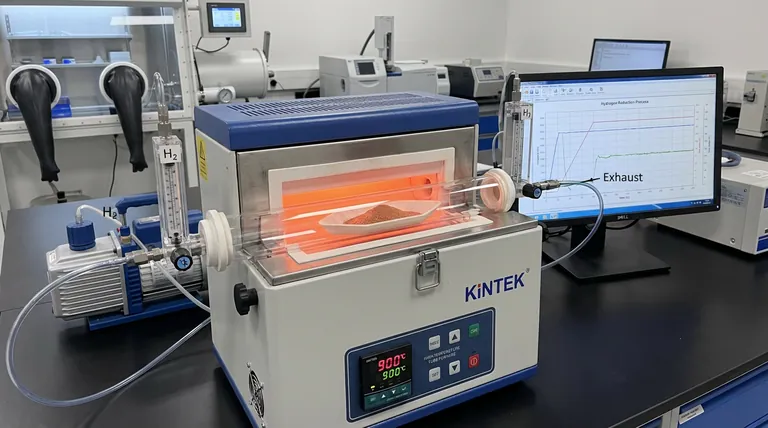

O forno atmosférico utiliza gás hidrogênio em fluxo para atuar como agente redutor. Em temperaturas em torno de 900°C, o hidrogênio reage com esses óxidos de cobre instáveis, removendo efetivamente o oxigênio e deixando para trás cobre metálico puro.

Preparando para a Densificação

A presença de óxidos superficiais nas partículas do pó atua como uma barreira à difusão atômica.

Ao purificar a matriz e limpar as superfícies das partículas, este tratamento térmico garante que o material esteja quimicamente ativo para a próxima etapa de fabricação. Esta remoção de impurezas é um pré-requisito para uma sinterização de densificação bem-sucedida, permitindo que as partículas se unam efetivamente em uma massa sólida.

Impacto nas Propriedades do Material

Restaurando a Condutividade Elétrica

O oxigênio dissolvido e as inclusões de óxido de cobre degradam significativamente o desempenho elétrico do produto final.

Como os óxidos de cobre atuam como isolantes elétricos, eles interrompem o fluxo de elétrons através da matriz. A etapa de redução com hidrogênio elimina esses locais de espalhamento, garantindo que o material ADSC final atinja a alta condutividade elétrica esperada de ligas à base de cobre.

Redução Seletiva

É crucial notar que este processo é seletivo.

Enquanto o hidrogênio reduz efetivamente os óxidos de cobre, ele não reduz as partículas de óxido de alumínio (alumina) geradas durante a etapa anterior de oxidação interna. Isso garante que o material retenha sua fase de fortalecimento por dispersão (a alumina) enquanto limpa a matriz (o cobre).

Considerações Críticas do Processo

Precisão de Temperatura

O processo depende da manutenção de uma janela de temperatura rigorosa, tipicamente em torno de 900°C.

Desvios significativos desta temperatura podem comprometer o processo. Temperaturas muito baixas podem resultar em redução incompleta, deixando óxidos residuais que prejudicam o desempenho, enquanto calor excessivo pode levar à pré-sinterização indesejada ou ao crescimento de grãos antes da etapa de densificação.

Gerenciando Interações com Hidrogênio

Embora o hidrogênio seja o agente de limpeza, ele deve ser gerenciado cuidadosamente para evitar defeitos no material.

Se o hidrogênio reagir com o oxigênio aprisionado profundamente na rede de cobre muito rapidamente, ele pode formar vapor d'água de alta pressão (vapor). Este fenômeno, muitas vezes chamado de doença do hidrogênio, pode criar vazios ou fissuras internas, minando a integridade estrutural da matriz de cobre.

Fazendo a Escolha Certa para o Seu Objetivo

Esta etapa de redução é a ponte entre a criação da fase de fortalecimento e a consolidação do material final. Veja como priorizar seus parâmetros de processo:

- Se o seu foco principal é Condutividade Elétrica: Priorize o tempo de redução completo a 900°C para garantir que cada vestígio de Cu₂O seja convertido em cobre metálico, pois mesmo resíduos de óxido menores aumentarão a resistividade.

- Se o seu foco principal é Densidade Mecânica: Concentre-se na taxa de fluxo de hidrogênio para garantir a limpeza ideal da superfície das partículas, o que maximiza a ligação por difusão durante a fase de sinterização subsequente.

Em última análise, o tratamento com hidrogênio transforma um pó intermediário quimicamente contaminado em um material de engenharia puro, condutor e pronto para sinterização.

Tabela Resumo:

| Etapa do Processo | Função Principal | Parâmetro Crítico |

|---|---|---|

| Tratamento com Hidrogênio | Reduz óxidos de cobre (Cu₂O) de volta a cobre puro | ~900°C em H₂ em fluxo |

| Resultado | Elimina barreiras condutivas, limpa superfícies de partículas | Redução seletiva (poupa Al₂O₃) |

| Benefício Final | Permite alta condutividade elétrica e sinterização bem-sucedida | Previne defeitos como doença do hidrogênio |

Pronto para alcançar o desempenho máximo com seus materiais avançados?

O processo de tratamento com hidrogênio é fundamental para transformar pós ADSC em componentes de alto desempenho. Garantir controle preciso de temperatura e gerenciamento de atmosfera é a chave para o sucesso.

Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos de tubo, a vácuo e outros fornos de alta temperatura de laboratório, todos personalizáveis para necessidades exclusivas de processamento térmico, como a purificação de ADSC.

Vamos otimizar seu processo. Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos da sua aplicação!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são algumas desvantagens dos métodos de aquecimento elétrico? Custos Elevados e Dependência da Rede Explicados

- Qual é a função de um forno de secagem com ar forçado na desidratação de zeólita lavada com ácido? Garanta a pureza da amostra.

- Qual papel químico o ácido fosfórico (H3PO4) desempenha na ativação da biomassa? Domine a Transformação de Materiais de Carbono

- Quais são os benefícios de usar cadinhos de grafite ou aço inoxidável para Cloreto de Rubídio? Garanta a Máxima Pureza

- Qual o papel de um ambiente de cura controlado para concretos refratários? Garanta Integridade Estrutural e Precisão

- Por que o Cobre (Cu) é introduzido como um fluxo no crescimento de cristais únicos de AlN? Aumentar a Estabilidade e o Rendimento da Fonte

- O que é Deposição Física de Vapor (PVD)? Domine o Revestimento de Película Fina para Materiais Aprimorados

- Como o equipamento de controle ambiental auxilia na avaliação de membranas CMS? Desbloqueie a precisão em testes de envelhecimento físico