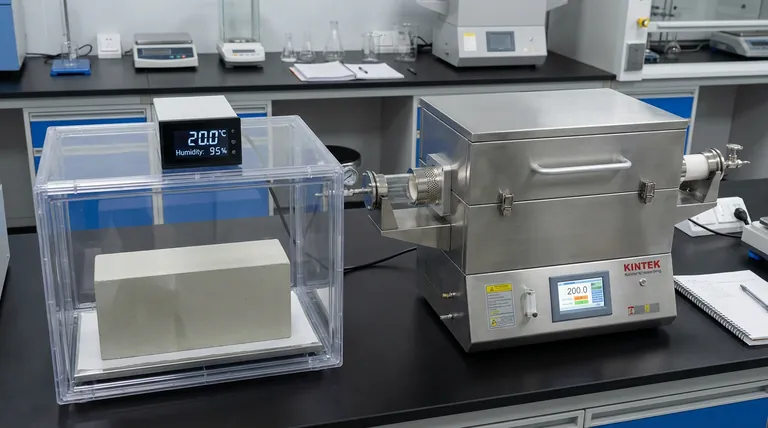

Um ambiente de cura controlado é o regulador fundamental das mudanças químicas e físicas que ocorrem durante o endurecimento inicial dos concretos refratários. Ao manter rigorosamente níveis constantes de temperatura e umidade, especificamente em torno de 20±1 °C, você dita o ritmo da hidratação para garantir que o material desenvolva uma estrutura estável e livre de defeitos.

Insight Principal Embora o controle ambiental externo regule a taxa geral de reação do cimento de aluminato, ele especificamente possibilita a eficácia de agentes de "cura interna". Um ambiente estável permite que aditivos como Cenospheres pré-umedecidos liberem umidade lentamente, neutralizando a tendência natural do material de autodessecar e rachar.

Regulando a Estrutura de Hidratação

Controlando as Reações do Cimento de Aluminate

A função principal de um ambiente controlado é regular a taxa de hidratação inicial do cimento de aluminato.

Se a temperatura flutuar ou desviar significativamente do padrão de 20±1 °C, a reação química pode se tornar errática.

Mantendo essas variáveis constantes, você garante a formação de uma estrutura estável de produtos de hidratação, que serve como esqueleto para o material endurecido.

Preparação para Altas Temperaturas

A integridade do material durante a sinterização em alta temperatura é determinada nesta fase inicial.

Uma etapa de cura controlada previne a formação de pontos fracos que, de outra forma, comprometeriam o material quando exposto ao calor extremo posteriormente.

Efetivamente, "prepara o palco" para o desempenho térmico final do material.

A Mecânica da Cura Interna

O Papel das Cenospheres Pré-umedecidas

Neste contexto específico, o ambiente de cura facilita a função de aditivos como as Cenospheres pré-umedecidas.

Esses componentes atuam como reservatórios de água internos na mistura de concreto.

Eles são projetados para reter umidade inicialmente e liberá-la apenas quando necessário durante o processo de endurecimento.

Mitigando a Autodessecação

À medida que o cimento de aluminato hidrata, ele consome água, levando a um fenômeno conhecido como autodessecação.

Essa secagem interna cria estresse e retração, que são as principais causas de falha estrutural em estágio inicial.

O ambiente controlado permite que as Cenospheres liberem sua umidade interna lentamente, proporcionando um efeito de cura interna que repõe a água exatamente onde está sendo consumida.

Compreendendo os Riscos da Cura Descontrolada

O Perigo das Microfissuras

Sem a sinergia de um ambiente externo controlado e agentes de cura interna, o material é altamente suscetível a microfissuras.

Esses defeitos microscópicos podem não ser imediatamente visíveis, mas enfraquecem significativamente a estrutura refratária.

Eles atuam como concentradores de tensão que podem se propagar em fraturas maiores sob carga térmica.

A Sensibilidade da Hidratação

É crucial entender que a hidratação do cimento de aluminato é altamente sensível.

Desvios no ambiente de cura não apenas retardam o processo; eles podem alterar fundamentalmente a estrutura cristalina resultante.

A dependência de agentes de cura interna (como Cenospheres) só é eficaz se as condições de contorno externas (temperatura e umidade) permanecerem estáveis.

Garantindo a Qualidade na Produção de Refratários

Para maximizar o desempenho de seus concretos refratários, você deve encarar a cura como um processo de precisão, em vez de um período passivo de espera.

- Se o seu foco principal é Integridade Estrutural: Mantenha rigorosamente a temperatura de cura em 20±1 °C para garantir uma estrutura de hidratação uniforme.

- Se o seu foco principal é Prevenção de Defeitos: Utilize agregados porosos pré-umedecidos (como Cenospheres) para fornecer cura interna e eliminar fissuras de retração.

Dominar o ambiente de cura é a maneira mais eficaz de preencher a lacuna entre uma mistura crua e um refratário sinterizado de alto desempenho.

Tabela Resumo:

| Fator | Influência em Concretos Refratários | Benefício |

|---|---|---|

| Temperatura (20±1 °C) | Regula a taxa de hidratação do cimento de aluminato | Esqueleto de hidratação estável |

| Controle de Umidade | Previne evaporação rápida da superfície | Eliminação de microfissuras |

| Cura Interna | Cenospheres liberam umidade conforme necessário | Neutraliza a autodessecação |

| Estabilidade da Estrutura | Prepara a amostra para sinterização em alta temperatura | Desempenho térmico aprimorado |

Eleve sua Pesquisa em Refratários com a KINTEK

O processamento térmico preciso começa com o equipamento certo. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Vácuo e CVD, projetados especificamente para ajudar laboratórios a alcançar o controle rigoroso de temperatura necessário para a produção de refratários de alto desempenho. Se você precisa de uma solução padrão ou de um forno de alta temperatura personalizável para necessidades únicas de P&D, nossa fabricação especializada garante que seus materiais atinjam seu potencial máximo.

Pronto para otimizar seus testes de materiais? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para o seu laboratório.

Referências

- Effect of Prewetting Cenospheres on Hydration Kinetics, Microstructure, and Mechanical Properties of Refractory Castables. DOI: 10.3390/cryst15010068

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais são as principais vantagens de usar metalurgia do pó para ligas de Ti e TiZr? Alcançar precisão estrutural final

- O que é têmpera e por que é importante? Alcance Dureza e Resistência de Materiais Superiores

- Por que a moagem de esferas de pós de liga de alumínio deve ser feita em argônio? Garanta a Integridade do Material e Evite a Oxidação

- Por que a análise termogravimétrica (TGA) é necessária para carbono rígido modificado? Otimize a Estabilidade e a Composição

- Quais indústrias comumente usam fornos de batelada? Essencial para Aeroespacial, Médico e Eletrônicos

- Por que é necessário fornecer continuamente argônio de altíssima pureza para ligas de Alumínio-Silício? Garanta a precisão dos dados de viscosidade

- Qual é o propósito de usar um forno a 500 °C para o pré-tratamento do suporte catalítico? Otimizar Pureza e Desempenho

- Por que a impregnação a vácuo é necessária para eletrodos PAN-GF? Garanta a condutividade máxima das fibras e a integração da pasta