A análise termogravimétrica (TGA) é o método definitivo para determinar a estabilidade térmica e a composição química precisa do carbono rígido modificado. Ao monitorar continuamente as mudanças de massa à medida que o material é aquecido, a TGA fornece dados críticos sobre o teor real de enxofre, distinguindo entre adsorção superficial solta e ligação química robusta.

A TGA é essencial para otimizar a síntese de carbono rígido modificado com enxofre. Ela não apenas quantifica a carga real de enxofre, mas também identifica os limites de temperatura específicos onde as ligações químicas se quebram, permitindo a seleção da temperatura de carbonização ideal para garantir a estabilidade do material.

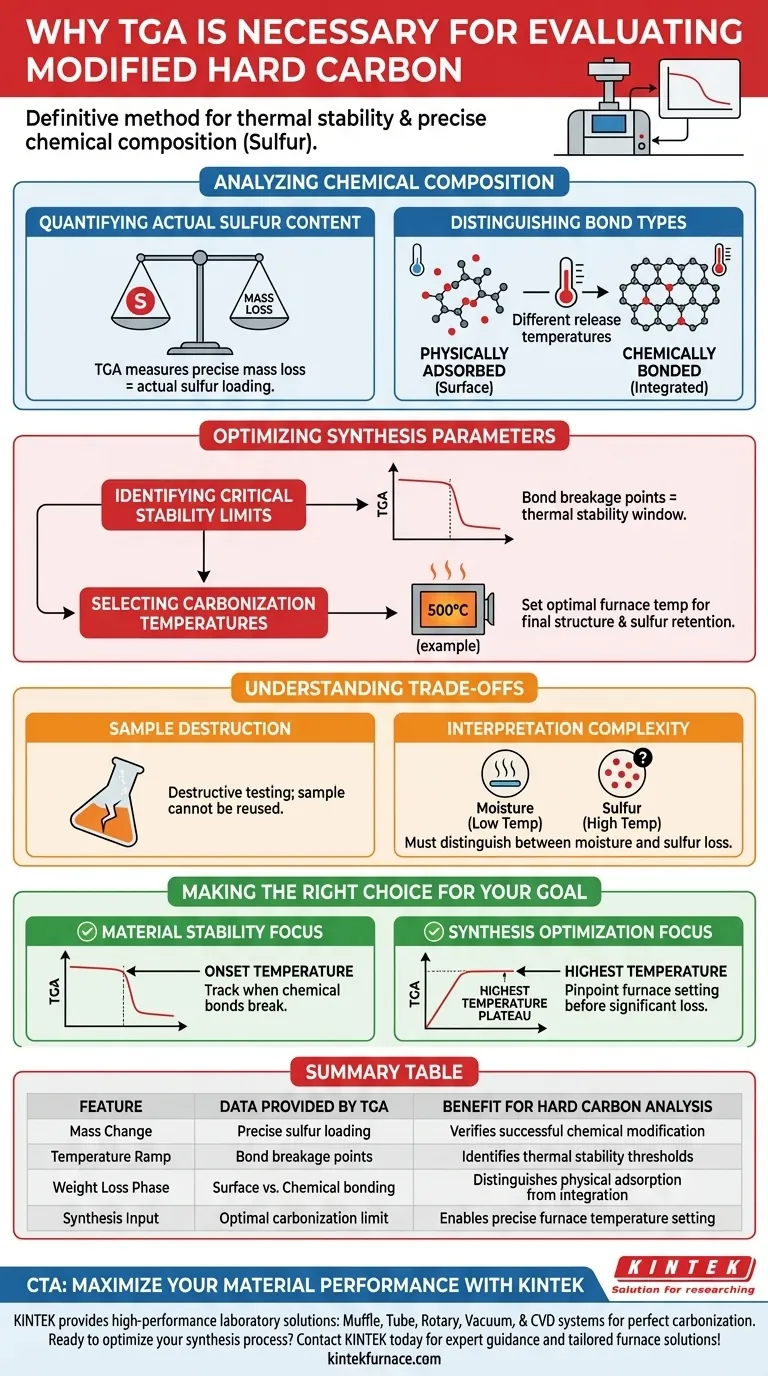

Analisando a Composição Química

Quantificando o Teor Real de Enxofre

Para avaliar eficazmente o carbono rígido modificado, você precisa saber exatamente quanto enxofre foi incorporado com sucesso ao material.

A TGA mede a perda de massa precisa durante o aquecimento, que se correlaciona diretamente com o teor real de enxofre. Isso verifica se o processo de modificação atingiu a carga química desejada.

Distinguindo Tipos de Ligação

Nem todo enxofre na matriz de carbono rígido se comporta da mesma maneira.

A TGA permite diferenciar entre enxofre fisicamente adsorvido (preso na superfície) e enxofre quimicamente ligado (integrado à estrutura do carbono). Essa distinção é feita observando as diferentes temperaturas nas quais essas formas de enxofre são liberadas.

Otimizando Parâmetros de Síntese

Identificando Limites Críticos de Estabilidade

Para evitar a degradação do material, você deve identificar os limites térmicos do seu carbono modificado.

A TGA identifica as temperaturas críticas responsáveis pela quebra das ligações carbono-enxofre e subsequente perda de enxofre. Esses dados mapeiam a janela de estabilidade térmica do material.

Selecionando Temperaturas de Carbonização

O objetivo final da TGA neste contexto é informar o processo de fabricação.

Ao analisar os dados de estabilidade, os pesquisadores podem selecionar a temperatura de carbonização ideal (como 500 °C). Isso garante que a temperatura de síntese seja alta o suficiente para finalizar a estrutura, mas baixa o suficiente para evitar a perda de componentes ativos de enxofre.

Compreendendo os Compromissos

Destruição da Amostra

É importante notar que a TGA é um método de teste destrutivo. O processo de aquecimento queima o enxofre e modifica o carbono, o que significa que a amostra específica usada para análise não pode ser recuperada ou reutilizada.

Complexidade da Interpretação

Embora a TGA forneça dados precisos de perda de massa, a interpretação da causa da perda requer contexto.

Os usuários devem ter cuidado para distinguir entre a perda de massa causada pela evaporação de umidade em temperaturas mais baixas e a perda do modificador alvo (enxofre) em temperaturas mais altas. A interpretação incorreta desses sinais pode levar a cálculos incorretos do teor de enxofre.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter o máximo dos seus dados de TGA ao avaliar carbono rígido modificado, alinhe sua análise com seu objetivo específico:

- Se o seu foco principal é a Estabilidade do Material: Concentre-se na temperatura de início do segundo evento principal de perda de peso, pois isso indica onde as ligações químicas começam a se quebrar.

- Se o seu foco principal é a Otimização da Síntese: Use a curva de TGA para identificar o platô de temperatura mais alto antes que ocorra perda significativa de enxofre para definir seu forno de carbonização (por exemplo, confirmando a meta de 500 °C).

Use a TGA não apenas para medir o que você tem, mas para definir como você o faz.

Tabela Resumo:

| Característica | Dados Fornecidos pela TGA | Benefício para Análise de Carbono Rígido |

|---|---|---|

| Mudança de Massa | Carga precisa de enxofre | Verifica modificação química bem-sucedida |

| Rampa de Temperatura | Pontos de quebra de ligação | Identifica limiares de estabilidade térmica |

| Fase de Perda de Peso | Superfície vs. Ligação Química | Distingue adsorção física de integração |

| Entrada de Síntese | Limite ideal de carbonização | Permite configuração precisa da temperatura do forno (por exemplo, 500 °C) |

Maximize o Desempenho do Seu Material com a KINTEK

A análise termogravimétrica precisa exige ambientes de aquecimento confiáveis. A KINTEK fornece soluções de laboratório de alto desempenho — incluindo sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD — projetados para ajudá-lo a alcançar carbonização perfeita e estabilidade do material. Apoiado por P&D e fabricação especializada, nosso equipamento é totalmente personalizável para atender aos requisitos exclusivos de sua pesquisa de carbono rígido.

Pronto para otimizar seu processo de síntese? Entre em contato com a KINTEK hoje mesmo para obter orientação especializada e soluções de forno personalizadas!

Guia Visual

Referências

- Yuanfeng Liu, Yong Wang. Shredded-Coconut-Derived Sulfur-Doped Hard Carbon via Hydrothermal Processing for High-Performance Sodium Ion Anodes. DOI: 10.3390/nano15100734

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como funcionam os fornos de tratamento térmico? Domine o Controle Térmico e a Atmosfera para Propriedades de Material Superiores

- Que papel desempenham os fornos de tratamento térmico na fabricação de ferramentas? Desvende a Precisão para Dureza e Durabilidade

- Qual o papel dos fornos de alta temperatura na co-queima de SOFCs? Domine a Densificação e Sinterização de Cerâmicas

- Como os fornos de alta temperatura de laboratório facilitam o controle de precipitados de TiC e VC em nanoescala? | KINTEK

- Por que o Resfriamento em Água é Crítico para Fases Metastáveis em Titânio? Desbloqueie a Resistência de Ligas de Alto Desempenho

- Qual é a função de um forno de laboratório na preparação de carvão ativado? Garanta a Estabilidade Superior do Material

- Como são avaliados os efeitos dos parâmetros do forno de tratamento térmico no AlSi10Mg? Análise Microestrutural Mestre

- Por que é necessário que cada tubo de origem de precursor em um VTD multissource tenha um MFC independente? Controle de Precisão