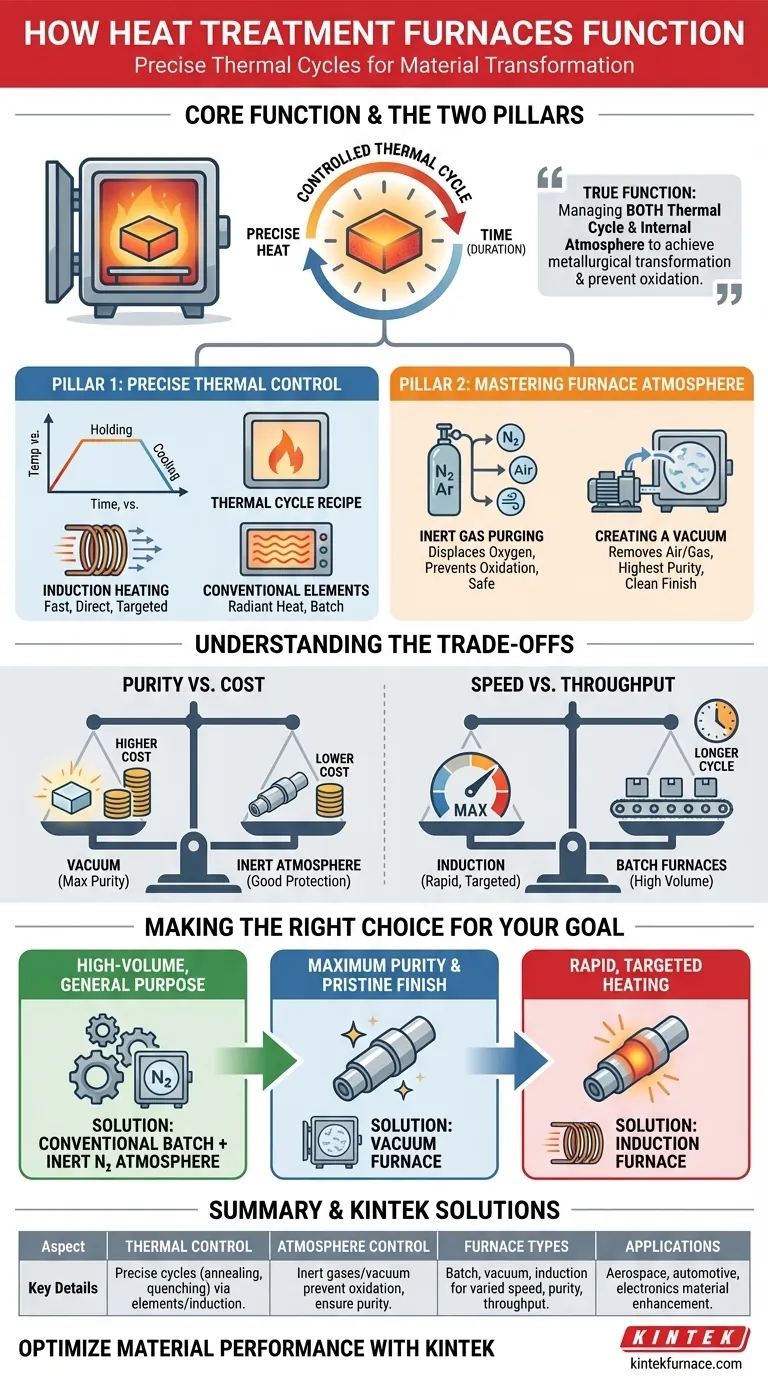

Em sua essência, um forno de tratamento térmico funciona aquecendo os materiais a uma temperatura precisa e mantendo-os lá por uma duração específica. Este ciclo térmico controlado é projetado para alterar deliberadamente a estrutura interna de um material, alterando assim suas propriedades físicas e mecânicas, como dureza, resistência ou ductilidade. O processo não se trata apenas de aplicar calor, mas de aplicá-lo com absoluta precisão.

A verdadeira função de um forno de tratamento térmico vai além do simples aquecimento. É um sistema para gerenciar meticulosamente tanto o ciclo térmico quanto a atmosfera interna para alcançar uma transformação metalúrgica desejada, prevenindo ao mesmo tempo efeitos colaterais indesejados como a oxidação.

Os Dois Pilares do Tratamento Térmico

O tratamento térmico eficaz depende do gerenciamento perfeito de duas variáveis fundamentais: o perfil de temperatura e a atmosfera circundante. O design do forno é inteiramente centrado no controle desses dois fatores.

Pilar 1: Alcançando Controle Térmico Preciso

O objetivo do controle térmico é executar uma receita específica de aquecimento e resfriamento, conhecida como ciclo térmico. A taxa de mudança de temperatura é frequentemente tão importante quanto a própria temperatura de pico.

Os métodos de aquecimento são escolhidos com base na velocidade, precisão e eficiência necessárias. Fornos de indução, por exemplo, usam um poderoso campo eletromagnético para aquecer rápida e diretamente uma peça condutora, oferecendo controle excepcional sobre o processo.

Outros fornos usam elementos de aquecimento mais convencionais, muitas vezes feitos de ligas especializadas ou cerâmicas, para irradiar calor por toda a câmara. A escolha depende do material a ser tratado e do resultado desejado, como recozimento, têmpera ou revenimento.

Pilar 2: Dominando a Atmosfera do Forno

Simplesmente aquecer um metal ao ar livre pode ser desastroso, levando à oxidação (ferrugem), formação de carepa e um acabamento superficial arruinado. O segundo trabalho crítico do forno é controlar a atmosfera que cerca a peça.

Purga de Gás Inerte Um método comum é "inertizar" o forno, purgando-o com um gás não reativo como nitrogênio ou argônio. Este processo desloca oxigênio, umidade e outros contaminantes.

Isso serve a dois propósitos: previne a oxidação na superfície do componente e aumenta a segurança, removendo quaisquer gases potencialmente inflamáveis da câmara.

Criação de Vácuo Para aplicações que exigem o mais alto nível de pureza, um forno a vácuo é utilizado. São câmaras seladas onde bombas potentes removem praticamente todo o ar e gás antes do início do ciclo de aquecimento.

Ao criar um vácuo, qualquer possibilidade de contaminação atmosférica é eliminada. Elementos de aquecimento feitos de materiais de alta temperatura, como molibdênio ou tungstênio, levam as peças à temperatura, resultando em um acabamento excepcionalmente limpo, brilhante e livre de oxidação.

Compreendendo os Compromissos

A escolha da tecnologia de forno envolve equilibrar custo, complexidade e o resultado do material exigido. Não existe um único forno "melhor", apenas o certo para uma aplicação específica.

Pureza vs. Custo

Um forno a vácuo oferece o máximo em pureza, tornando-o essencial para componentes críticos nas indústrias aeroespacial, médica e eletrônica. No entanto, a complexidade de criar e manter um vácuo de alta qualidade torna esses sistemas significativamente mais caros para adquirir e operar.

Um forno de atmosfera inerte oferece excelente proteção contra oxidação por um custo muito menor e é perfeitamente adequado para uma vasta gama de aplicações industriais, desde peças automotivas até aço estrutural.

Velocidade vs. Produção

O aquecimento por indução é inigualável em velocidade e precisão em uma base peça por peça. É ideal para linhas de produção automatizadas onde zonas específicas de um componente precisam ser endurecidas rapidamente.

Por outro lado, grandes fornos de batelada, como os fornos horizontais, podem processar centenas ou milhares de peças simultaneamente em um único ciclo mais longo. Isso oferece alta produção para processos como recozimento ou revenimento, onde a velocidade da peça individual é menos crítica do que o volume geral.

Fazendo a Escolha Certa para o seu Objetivo

A seleção do processo de tratamento térmico correto requer o alinhamento da tecnologia com o requisito de uso final do material.

- Se o seu foco principal é o aprimoramento de uso geral e alto volume: Um forno de batelada convencional usando uma atmosfera de nitrogênio inerte oferece o melhor equilíbrio de custo, produção e qualidade para processos como recozimento e revenimento.

- Se o seu foco principal é a máxima pureza e um acabamento superficial impecável: Um forno a vácuo é a escolha definitiva, especialmente para metais reativos ou componentes onde qualquer contaminação superficial é inaceitável.

- Se o seu foco principal é o aquecimento rápido e direcionado de zonas específicas: Um forno de indução fornece a velocidade e o controle preciso necessários para ambientes de fabricação de alto volume, como a indústria automotiva.

Compreender esses princípios essenciais de controle térmico e atmosférico permite que você selecione o método preciso necessário para projetar o desempenho exato do material de que você precisa.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Controle Térmico | Utiliza elementos de aquecimento ou indução para ciclos de temperatura precisos, cruciais para processos como recozimento e têmpera. |

| Controle de Atmosfera | Emprega gases inertes (por exemplo, nitrogênio, argônio) ou vácuo para prevenir a oxidação e garantir a pureza do material. |

| Tipos de Fornos | Inclui fornos de batelada, a vácuo e de indução, cada um adequado para diferentes necessidades de produção, pureza e velocidade. |

| Aplicações | Ideal para indústrias como aeroespacial, automotiva e eletrônica para aprimorar as propriedades dos materiais. |

Pronto para otimizar o desempenho do seu material com o forno de tratamento térmico certo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos – incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD – é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você precisa de processamento de alto volume, máxima pureza ou aquecimento rápido e direcionado, temos a expertise para ajudar. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material