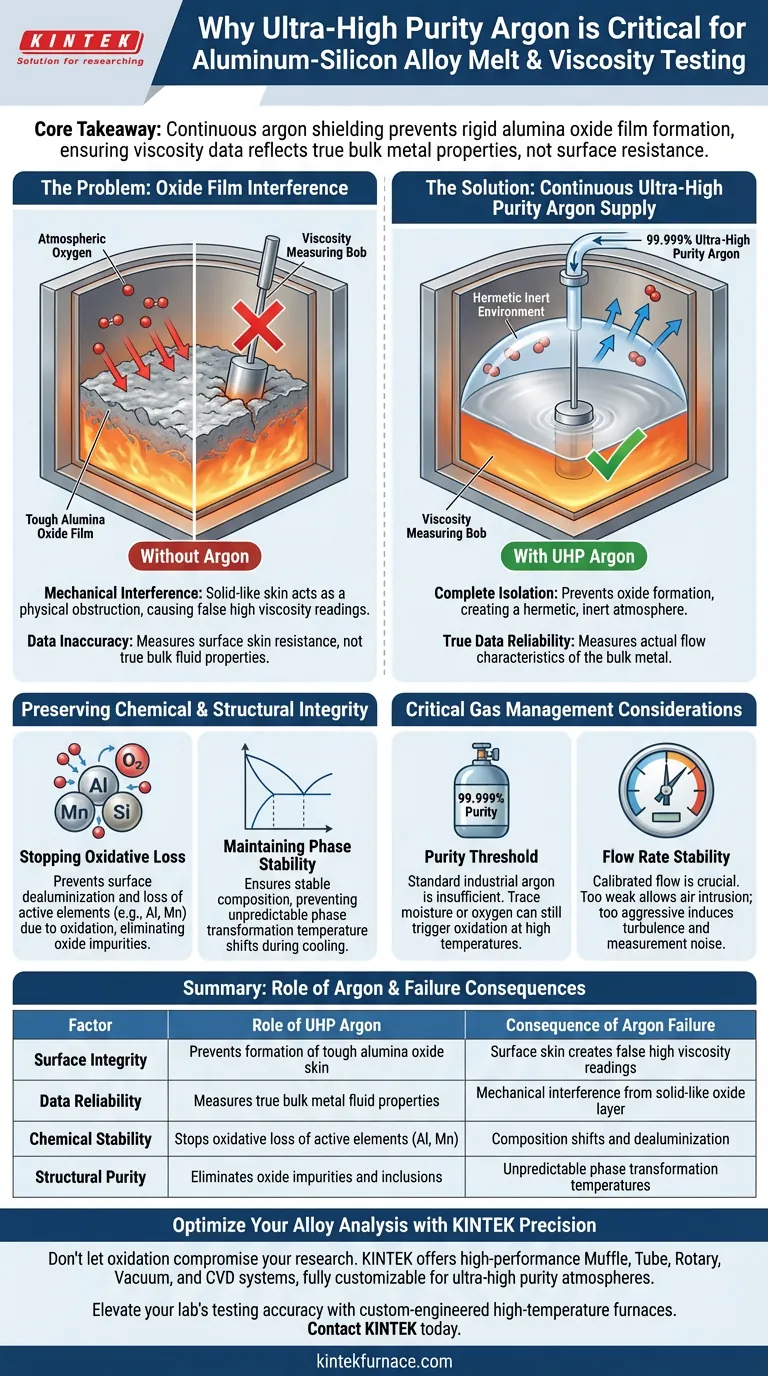

O fornecimento contínuo de argônio de altíssima pureza é estritamente necessário para criar um ambiente hermético e inerte que isole completamente o alumínio fundido do oxigênio atmosférico. Sem essa proteção, a formação de uma película de óxido resistente na superfície do metal interfere fisicamente nos instrumentos de medição, resultando em dados de viscosidade errôneos que refletem a resistência da pele superficial em vez das propriedades reais do fluido da liga.

Ponto Principal A função primária do blindagem de argônio é prevenir a formação de uma película rígida de óxido de alumina, que possui viscosidade aparente extremamente alta. Se essa película se formar, ela gera resistência falsa durante os testes, mascarando as verdadeiras características de fluxo do metal a granel e tornando os dados coletados inválidos.

O Impacto na Precisão dos Dados de Viscosidade

Prevenindo Interferência Mecânica

O alumínio é altamente reativo com o oxigênio, especialmente em temperaturas de fusão.

Sem uma barreira inerte, uma forte película de óxido de alumina se forma quase instantaneamente na superfície do metal fundido.

Essa película não é um líquido; é uma pele resistente, semelhante a um sólido, que atua como uma obstrução física.

Isolando o Comportamento a Granel vs. Efeitos de Superfície

O teste de viscosidade mede o atrito interno ou a resistência de um fluido ao fluxo.

Quando uma película de óxido está presente, o dispositivo de medição detecta a alta resistência mecânica da película superficial em vez do metal líquido abaixo dela.

Isso resulta em dados que mostram uma viscosidade artificialmente alta, falhando em representar as verdadeiras propriedades reológicas do metal a granel.

Preservando a Integridade Química e Estrutural

Parando a Perda Oxidativa

Além da interferência física, a exposição ao oxigênio altera quimicamente a liga.

Elementos ativos dentro da liga, como alumínio e manganês, são facilmente oxidados e efetivamente "perdidos" da matriz.

O argônio de altíssima pureza (99,999%) impede essa dealuminização superficial e a introdução de impurezas de óxido.

Mantendo a Estabilidade de Fase

A perda oxidativa dos componentes da liga altera a composição química do líquido remanescente.

Essa mudança na composição pode alterar as temperaturas de transformação de fase, levando a um comportamento imprevisível durante o resfriamento e a solidificação.

A blindagem de argônio garante que a composição da liga permaneça estável, garantindo que os resultados dos testes se correlacionem com o desempenho funcional pretendido do material.

Considerações Críticas no Gerenciamento de Gases

O Limiar de Pureza

O uso de argônio industrial padrão geralmente é insuficiente para testes de alta precisão.

Quantidades vestigiais de umidade ou oxigênio em gás de menor grau ainda podem desencadear oxidação em altas temperaturas.

Você deve utilizar argônio de altíssima pureza para garantir a exclusão completa de contaminantes.

Estabilidade da Taxa de Fluxo

Embora o fornecimento deva ser contínuo, a taxa de fluxo deve ser cuidadosamente calibrada.

Um fluxo muito fraco pode permitir que o ar atmosférico se difunda para dentro da câmara do forno.

No entanto, um fluxo muito agressivo pode induzir turbulência no metal fundido, o que introduz ruído físico na medição de viscosidade.

Garantindo a Confiabilidade dos Dados

Para obter medições de viscosidade cientificamente válidas para ligas de Alumínio-Silício, aplique os seguintes protocolos:

- Se o seu foco principal for Precisão Reológica: Garanta que o fornecimento de argônio esteja ativo antes do início do aquecimento para evitar a formação inicial de qualquer pele de óxido.

- Se o seu foco principal for Análise Microestrutural: Mantenha a atmosfera inerte durante o estágio de tratamento de solução sólida para prevenir a dealuminização superficial e a intrusão de impurezas.

A verdadeira precisão dos dados requer a medição do metal, não da pele de óxido que o cria.

Tabela Resumo:

| Fator | Papel do Argônio de Altíssima Pureza | Consequência da Falha do Argônio |

|---|---|---|

| Integridade da Superfície | Previne a formação de uma pele resistente de óxido de alumina | A pele superficial cria leituras falsas de alta viscosidade |

| Confiabilidade dos Dados | Mede as verdadeiras propriedades do fluido do metal a granel | Interferência mecânica da camada de óxido semelhante a um sólido |

| Estabilidade Química | Impede a perda oxidativa de elementos ativos (Al, Mn) | Mudanças na composição e dealuminização |

| Pureza Estrutural | Elimina impurezas de óxido e inclusões | Temperaturas de transformação de fase imprevisíveis |

Otimize Sua Análise de Liga com Precisão KINTEK

Não deixe que a oxidação superficial comprometa os dados de sua pesquisa. Na KINTEK, entendemos que a análise reológica e microestrutural precisa começa com um ambiente controlado. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho — todos totalmente personalizáveis para manter as atmosferas de altíssima pureza que seu trabalho de laboratório em alta temperatura exige.

Pronto para elevar a precisão dos testes do seu laboratório? Entre em contato conosco hoje para descobrir como nossos fornos de alta temperatura projetados sob medida podem fornecer o ambiente estável e inerte que seus testes de liga de Alumínio-Silício exigem.

Guia Visual

Referências

- Antonia P. Betzou, Prakash Srirangam. Effect of Melt Superheat and Shear Rate on Viscosity of Aluminium–Silicon Alloys. DOI: 10.1007/s11663-025-03626-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como um forno de laboratório usa pontos eutéticos para a sinterização de Carboneto de Boro? Obtenha cerâmicas de alta densidade com calor mais baixo

- Por que um forno de laboratório é usado para secagem a 80 °C antes da sinterização de membranas NASICON? Garanta a Integridade Estrutural

- Como o controle preciso da taxa de aquecimento afeta a síntese de carbono dopado com nitrogênio? Domine a Rampa Térmica para Materiais de Qualidade

- Qual é o papel central de uma autoclave de alta pressão na síntese de zeólitos LTA? Alcançar um Crescimento Cristalino Preciso

- Quais são os benefícios dos fornos de ciclagem térmica? Aumente a velocidade, a eficiência e a durabilidade

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK

- Qual é o propósito de ajustar um forno de secagem industrial para 70°C para lodo? Preservar Voláteis & Otimizar o Pré-tratamento

- Qual é a função de um forno de secagem com ar forçado na desidratação de zeólita lavada com ácido? Garanta a pureza da amostra.