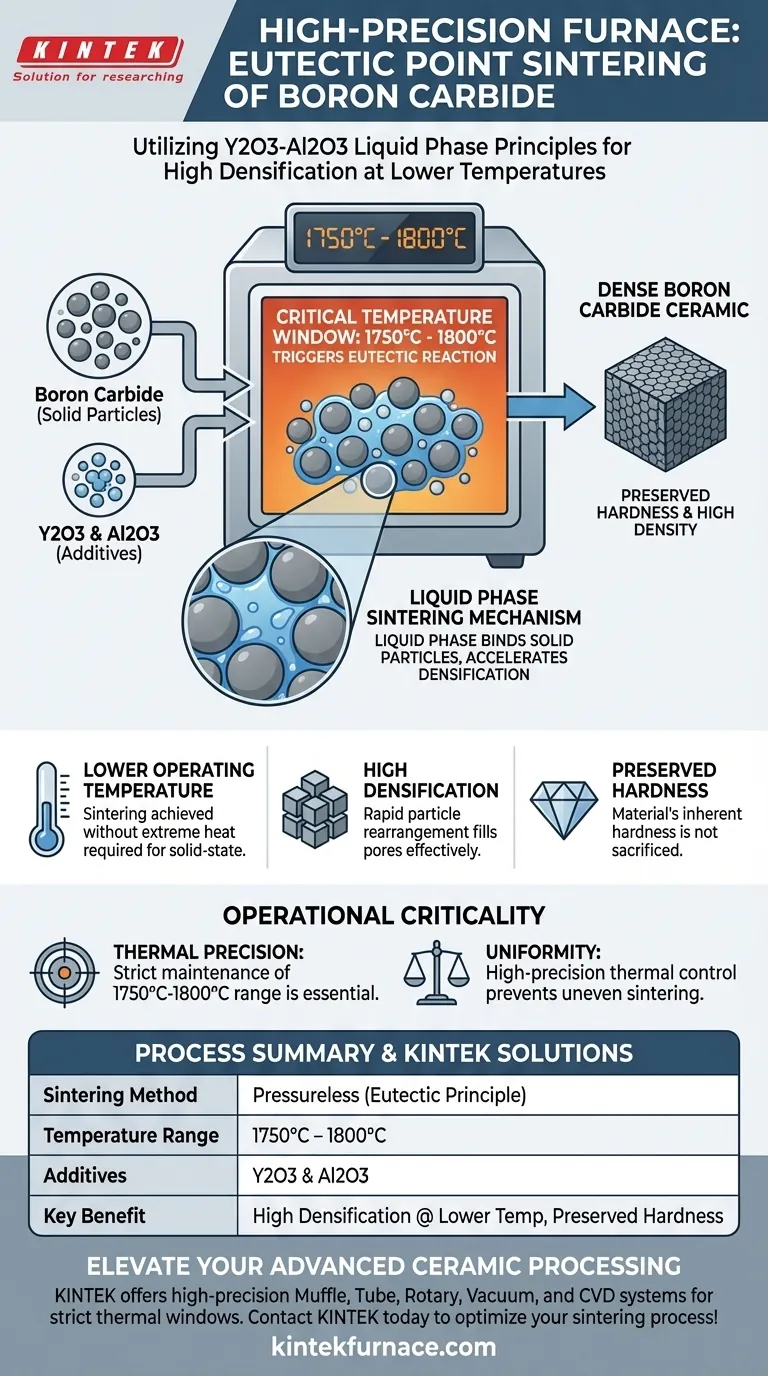

Um forno de laboratório de alta temperatura e alta precisão utiliza os princípios do ponto eutético mantendo rigorosamente um ambiente térmico entre 1750°C e 1800°C para facilitar a sinterização em fase líquida. Ao manter esta janela de temperatura específica, o forno desencadeia uma reação química nos aditivos Y2O3-Al2O3, transformando-os em uma fase líquida que une as partículas sólidas de Carboneto de Boro.

A principal vantagem deste método é a capacidade de alcançar alta densificação sem calor ou pressão extremos. Ao desencadear uma reação eutética específica, o forno permite que o Carboneto de Boro seja sinterizado em temperaturas mais baixas, preservando a dureza inerente do material.

A Mecânica da Sinterização em Fase Líquida

Para entender como o forno consegue isso, devemos olhar para a interação entre o controle de temperatura e os aditivos químicos.

O Papel do Sistema Y2O3-Al2O3

Neste processo, o Carboneto de Boro não é sinterizado isoladamente. Ele é misturado com um sistema aditivo específico composto por Óxido de Ítrio (Y2O3) e Óxido de Alumínio (Al2O3).

Esses aditivos são escolhidos porque possuem um ponto eutético específico — a temperatura mais baixa na qual a mistura derrete em um líquido.

Desencadeando a Reação a 1750°C–1800°C

A principal função do forno é atingir e manter a faixa crítica de temperatura de 1750°C a 1800°C.

Dentro desta janela estreita, o Y2O3 e o Al2O3 reagem para formar uma fase líquida. Esta não é um amolecimento gradual; é uma mudança de fase distinta desencadeada pela precisão térmica do equipamento.

Acelerando a Transferência de Massa

Uma vez formada a fase líquida, ela atua como um meio transportador entre as partículas sólidas de Carboneto de Boro.

A presença deste líquido acelera significativamente o rearranjo das partículas. Ele preenche os poros entre as partículas sólidas e facilita a transferência de massa, permitindo que a cerâmica se densifique rapidamente.

Reduzindo os Requisitos do Processo

Como a fase líquida atua como um mecanismo de transporte "semelhante a cola", o Carboneto de Boro não precisa atingir seu próprio ponto de fusão (que é significativamente mais alto) para se fundir.

Isso resulta em uma cerâmica densa e totalmente sinterizada produzida em temperaturas significativamente mais baixas do que seria necessário para a sinterização em estado sólido.

Criticidade Operacional e Compromissos

Embora eficaz, depender de princípios de ponto eutético introduz restrições operacionais específicas que devem ser gerenciadas.

A Sensibilidade da Janela Térmica

O sucesso deste processo depende inteiramente da precisão do campo térmico.

A janela de operação é estreita (1750°C a 1800°C). Se o forno desviar abaixo desta faixa, a reação eutética não ocorrerá e os aditivos permanecerão sólidos, impedindo a densificação.

Pureza do Material vs. Aditivos

Este método requer a introdução de materiais estranhos (Y2O3 e Al2O3) na matriz de Carboneto de Boro.

Em muitos processos cerâmicos, os aditivos podem degradar as propriedades mecânicas. No entanto, nesta aplicação específica, a referência observa que a dureza do material não é sacrificada, sugerindo uma fase de contorno de grão altamente compatível.

Capacidade do Equipamento

Fornos padrão podem não ter a uniformidade necessária para manter esta faixa de temperatura em toda a câmara.

Usar um forno sem controles térmicos de alta precisão arrisca a sinterização irregular, onde partes da amostra reagem enquanto outras permanecem porosas.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar uma estratégia de sinterização para Carboneto de Boro, considere seus requisitos específicos de densidade e equipamento.

- Se o seu foco principal é a Densidade Máxima: Certifique-se de que seu forno possa manter uma estabilidade dentro da faixa de 1750°C–1800°C para ativar totalmente o mecanismo de fase líquida.

- Se o seu foco principal é a Eficiência do Processo: Utilize o sistema aditivo Y2O3-Al2O3 para reduzir a temperatura de operação necessária, diminuindo o consumo de energia e o tempo de ciclo.

- Se o seu foco principal é a Dureza do Material: Prossiga com este método de fase líquida, pois ele alcança densificação de forma única sem comprometer a dureza mecânica da cerâmica final.

A precisão no controle de temperatura é o fator mais crítico para alavancar os princípios eutéticos para sinterização sem pressão.

Tabela Resumo:

| Característica | Sinterização sem Pressão (Método Eutético) |

|---|---|

| Faixa de Temperatura | 1750°C – 1800°C |

| Aditivos Químicos | Óxido de Ítrio (Y2O3) e Óxido de Alumínio (Al2O3) |

| Mecanismo de Fase | Sinterização em Fase Líquida |

| Benefício Chave | Alta densificação em temperaturas mais baixas |

| Fator Crítico | Uniformidade térmica e controle de precisão |

| Propriedades Finais | Dureza do material preservada e alta densidade |

Eleve o Seu Processamento de Cerâmicas Avançadas

O controle preciso da temperatura é a diferença entre uma amostra porosa e uma cerâmica perfeitamente densificada. Apoiado por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alta precisão projetados para manter as rigorosas janelas térmicas necessárias para reações eutéticas e sinterização em fase líquida.

Se você está sinterizando Carboneto de Boro ou desenvolvendo novos materiais compósitos, nossos fornos de alta temperatura de laboratório personalizáveis fornecem a uniformidade e a confiabilidade que sua pesquisa exige.

Pronto para otimizar seu processo de sinterização? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Por que um forno de secagem de temperatura constante de precisão é necessário para o processo de modificação por impregnação de carvão ativado?

- Por que o aprimoramento da resistência do coque é essencial? Maximize a Eficiência e Estabilidade do Alto-Forno

- Que ambientes de processo chave um sistema de Epitaxia por Feixe Molecular (MBE) fornece? Otimizar o Crescimento de Filmes Finos de CaF2

- Qual é o papel de uma estação de secagem personalizada com purga de nitrogênio? Otimizar o processamento de membranas de blendas poliméricas

- Qual é a função da folha de alumínio em experimentos de combustão de couro? Otimizar o Isolamento Térmico e a Precisão

- Quais são os requisitos para a síntese de ligas de magnésio pelo método de ampola? Protocolos de Síntese de Especialistas

- Qual é a função principal de um forno de sinterização de alta temperatura operando a 1173 K na preparação de precursores de óxido poroso? Alcançar Integridade Estrutural para Seus Precursores

- Como um autoclave auxilia na modificação de carbono biológico com óxido de cobalto? Desbloqueie Nano-Compósitos de Alto Desempenho