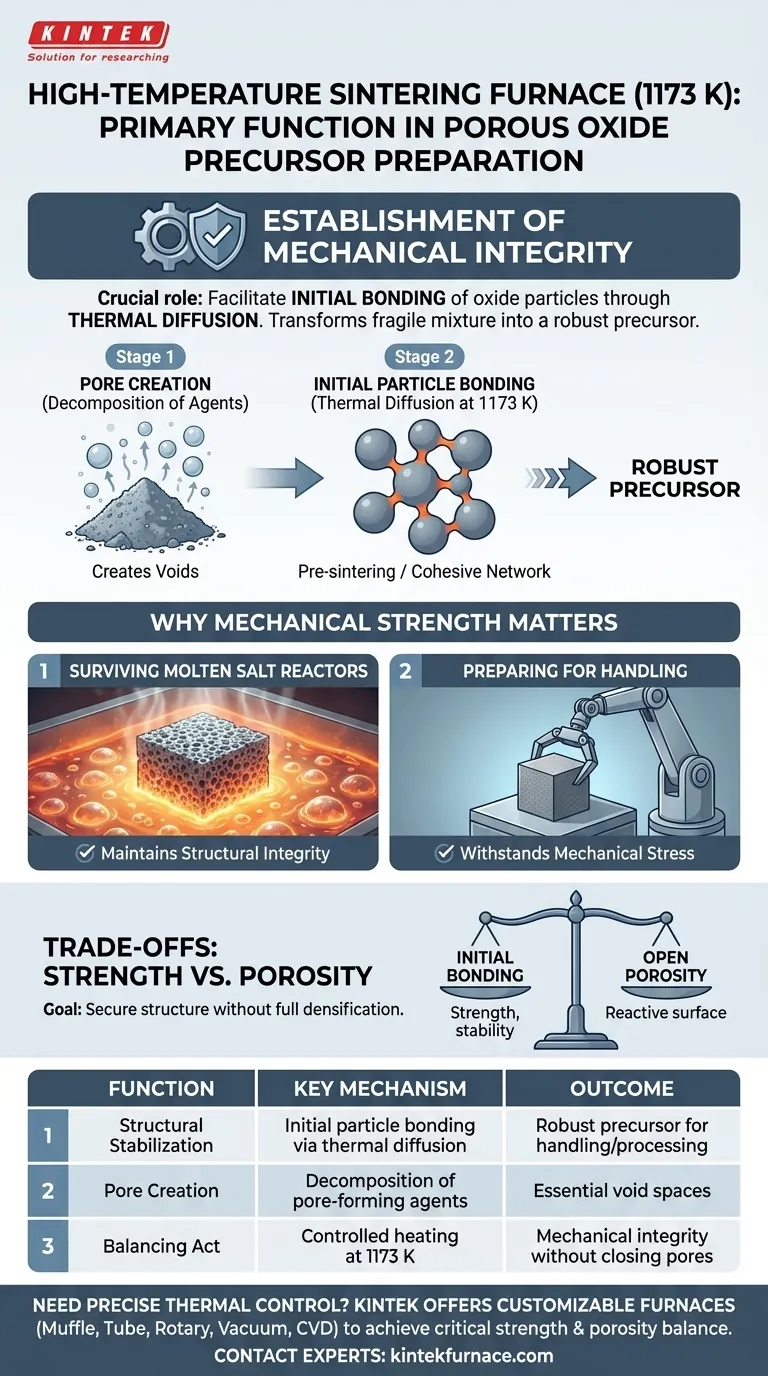

A função principal é o estabelecimento da integridade mecânica. Embora o forno a 1173 K decomponha os agentes formadores de poros para criar vazios, seu papel mais crítico é facilitar a ligação inicial das partículas de óxido por difusão térmica. Este processo transforma uma mistura frágil em um precursor robusto capaz de sobreviver em ambientes hostis posteriores.

O objetivo principal nesta temperatura não é a densificação completa, mas sim a estabilização estrutural. O tratamento térmico confere resistência mecânica suficiente para manter a forma porosa sem fechar os espaços de poros essenciais.

O Mecanismo de Formação do Precursor

Além da Criação de Poros

É um equívoco comum que o forno seja usado unicamente para remover o agente formador de poros.

Embora o calor decomponha esses agentes para gerar a estrutura porosa desejada, este é apenas o primeiro passo. Se o processo parasse aqui, o esqueleto de óxido restante seria muito frágil para ser manuseado.

Ligação Inicial de Partículas

A função definidora a 1173 K é a difusão térmica.

Nesta temperatura, as partículas de óxido começam a se ligar umas às outras. Esta "pré-sinterização" inicia o crescimento de pescoços entre as partículas, criando uma rede coesa em vez de uma pilha solta de poeira.

Por Que a Resistência Mecânica Importa

Sobrevivendo em Reatores de Sal Fundido

As referências destacam uma aplicação posterior específica: eletrólise em sal fundido.

O precursor deve possuir resistência suficiente para manter sua integridade estrutural quando submerso em um reator de sal fundido. Sem a ligação alcançada a 1173 K, o óxido poroso provavelmente se desintegraria ao contato com o sal fundido reativo e turbulento.

Preparando para o Manuseio

Esta etapa de aquecimento serve como uma ponte entre a compactação bruta e o uso final.

Seja a próxima etapa envolver re-prensagem a quente de alta pressão ou eletrólise direta, o "compacto verde" (o pó prensado) requer uma ligação preliminar para suportar o estresse mecânico. O forno garante que o material seja robusto o suficiente para ser movido e processado sem desmoronar.

Compreendendo os Compromissos

Resistência vs. Porosidade

Há um equilíbrio delicado a ser alcançado durante esta fase de tratamento térmico.

O objetivo é alcançar a ligação inicial sem desencadear a sinterização completa. Se a temperatura fosse significativamente mais alta ou mantida por muito tempo, o material poderia se densificar completamente, fechando os poros que você trabalhou para criar.

Por outro lado, se a ligação for insuficiente, o precursor falhará mecanicamente. O ponto de operação de 1173 K é selecionado para garantir a estrutura, preservando a porosidade aberta necessária para a interação química.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar sua preparação de precursores de óxido poroso, considere o seguinte em relação à temperatura de sinterização:

- Se seu foco principal é a Sobrevivência Estrutural: Garanta que o tempo de residência a 1173 K seja suficiente para maximizar a difusão térmica, evitando a desintegração no reator de eletrólise.

- Se seu foco principal é a Conectividade dos Poros: Monitore o processo de ligação para garantir que o pescoço das partículas não avance ao ponto de fechar os canais porosos necessários para a eficiência da reação.

O forno, em última análise, atua como um estabilizador, fixando a arquitetura porosa para que ela possa desempenhar sua função na célula eletrolítica.

Tabela Resumo:

| Função | Mecanismo Chave | Resultado |

|---|---|---|

| Estabilização Estrutural | Ligação inicial de partículas por difusão térmica | Precursor robusto capaz de manuseio e processamento posterior |

| Criação de Poros | Decomposição de agentes formadores de poros | Geração de espaços de vazios essenciais e arquitetura porosa |

| Ato de Equilíbrio | Aquecimento controlado a 1173 K | Alcança integridade mecânica sem fechar os poros |

Precisa de um forno que ofereça controle térmico preciso para o desenvolvimento de seus precursores porosos?

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, e outros fornos de alta temperatura de laboratório, todos personalizáveis para necessidades únicas, como alcançar o equilíbrio crítico entre resistência mecânica e porosidade. Nossos fornos fornecem o desempenho confiável necessário para aplicações de pesquisa de materiais a eletrólise em sal fundido.

Entre em contato com nossos especialistas hoje mesmo para discutir como um forno KINTEK pode estabilizar seu processo e aprimorar seus resultados.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 1400℃ Forno de mufla para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o propósito do argônio de alta pureza no tratamento térmico de ligas Al-Cu-Mn-Zr-V? Proteja a integridade do seu material

- Por que um sistema de evaporação a vácuo de laboratório é essencial para a preparação de eletrodos em células solares de alto desempenho?

- Por que o Resfriamento em Água é Crítico para Fases Metastáveis em Titânio? Desbloqueie a Resistência de Ligas de Alto Desempenho

- Por que o controle preciso da taxa de aquecimento é necessário? Domine o tratamento térmico de carvão ativado com KINTEK

- Por que a precisão do controle de temperatura é crítica para eletrodos de difusão de gás? Alcance a Redistribuição Perfeita de PTFE

- Quais vantagens a tecnologia de espelhos inclináveis oferece para o crescimento de cristais de grande diâmetro? Alcance Escala e Pureza

- Por que usar 10% de Monóxido de Carbono em pirólise de licor negro? Prevenir a volatilização de sódio para uma qualidade superior de carvão.

- Como o SEM é utilizado para avaliar catalisadores de fosfato de manganês após a calcinação? Verifique a Integridade das Nanofolhas.