Na ciência dos materiais, a têmpera é um processo controlado de resfriamento rápido de um metal ou liga aquecida. Não se trata apenas de tornar um componente quente frio; é um tratamento térmico preciso que transforma fundamentalmente a estrutura microscópica interna do material. Essa transformação é usada para fixar propriedades mecânicas desejáveis, como extrema dureza e resistência, que seriam inatingíveis por meio de resfriamento mais lento.

O principal objetivo da têmpera é "congelar" um material em um estado estrutural instável de alta temperatura, impedindo que seus átomos se rearranjem em sua forma natural e mais macia. Em essência, você está trocando a ductilidade natural do material por um aumento significativo e engenheirado de dureza e resistência.

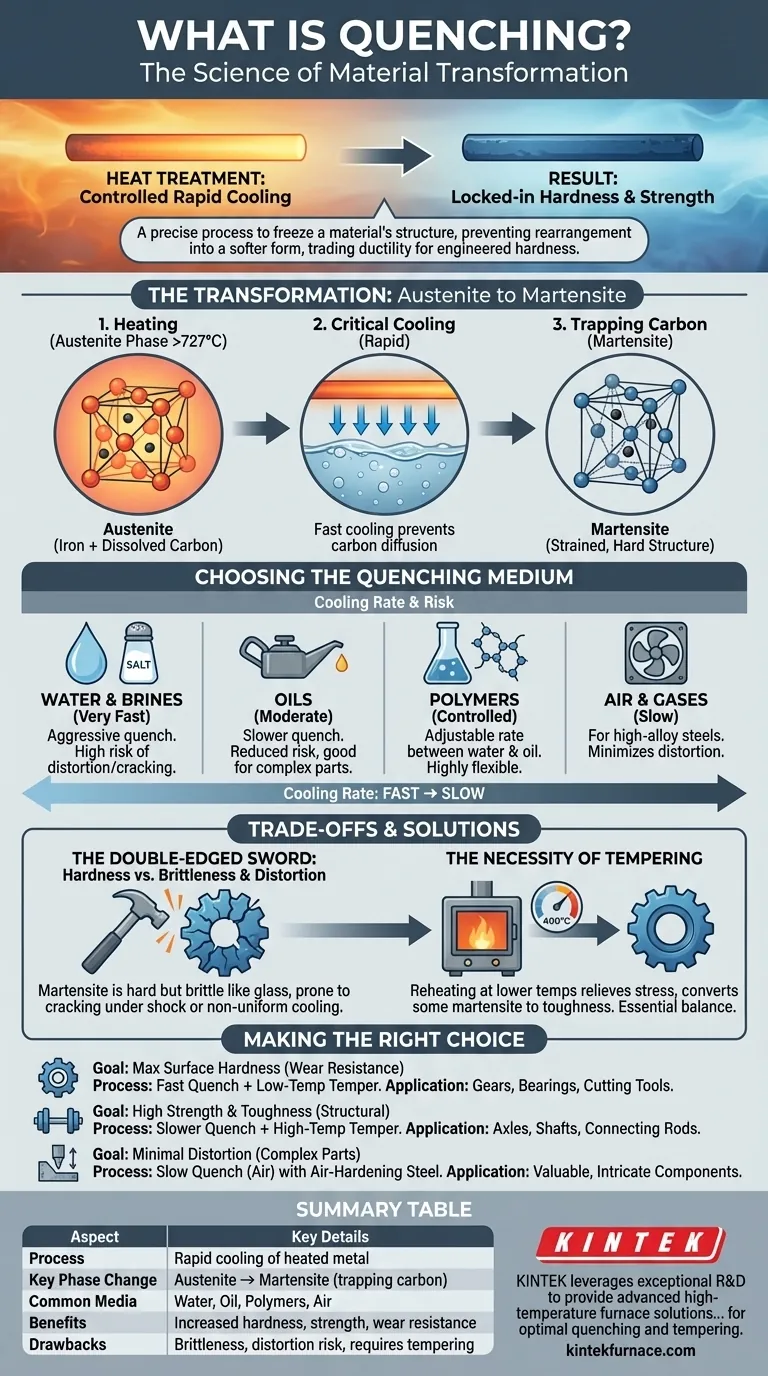

A Ciência da Transformação: Da Austenita à Martensita

A têmpera é uma proeza da engenharia de materiais que manipula a estrutura cristalina de um metal no nível atômico. O processo força o material a um estado que ele não assumiria naturalmente.

Aquecimento para a Fase Austenítica

Primeiro, um componente de aço é aquecido a uma temperatura crítica específica, geralmente acima de 727°C (1340°F). Nesta temperatura, seus átomos de ferro se rearranjam em uma estrutura cristalina conhecida como austenita. Uma característica fundamental da austenita é sua capacidade de dissolver átomos de carbono em sua rede.

A Taxa Crítica de Resfriamento

O "resfriamento rápido" da têmpera é o passo mais crítico. O objetivo é resfriar o material tão rapidamente que os átomos de carbono dissolvidos não tenham tempo para difundir-se para fora da rede cristalina de ferro enquanto ela tenta retornar à sua forma de temperatura ambiente.

Aprisionando Carbono para Formar Martensita

Quando o resfriamento é suficientemente rápido, o carbono fica aprisionado. Isso força os cristais de ferro a uma nova estrutura altamente tensionada e distorcida, chamada martensita. Essa imensa tensão interna é o que torna a martensita excepcionalmente dura, forte e também muito frágil. É a fonte, em nível atômico, das propriedades que a têmpera confere.

Escolhendo o Meio de Têmpera Certo

A escolha do meio de têmpera é crítica porque dita a taxa de resfriamento. O meio correto é selecionado com base no tipo de aço, no tamanho e geometria do componente e nas propriedades finais desejadas.

Água e Salmouras

A água proporciona uma têmpera muito rápida e agressiva. Adicionar sal para criar uma solução de salmoura a torna ainda mais rápida, interrompendo o cobertor de vapor isolante que pode se formar ao redor da peça. Este método é eficaz, mas acarreta um alto risco de deformação ou rachaduras na peça.

Óleos

Os óleos resfriam um componente significativamente mais lentamente do que a água. Essa têmpera menos severa reduz o risco de rachaduras e deformações, tornando-o uma escolha comum para aços-liga e peças com geometrias mais complexas.

Polímeros

Os fluidos de têmpera poliméricos são soluções de um polímero em água. Ao ajustar a concentração do polímero, a taxa de resfriamento pode ser precisamente controlada para um nível entre o da água e do óleo, oferecendo uma solução altamente flexível e moderna.

Ar e Gases

Para certos aços de alta liga (como muitos aços para ferramentas), a transformação para martensita pode ser alcançada com uma taxa de resfriamento muito mais lenta. Para esses materiais, uma têmpera em ar parado ou forçado é suficiente, o que minimiza drasticamente o risco de deformação.

Compreendendo as Compensações: A Faca de Dois Gumes da Dureza

Embora a têmpera alcance dureza excepcional, essa propriedade não vem sem compromissos significativos. Um componente que é apenas temperado muitas vezes não é adequado para seu propósito final.

Fragilidade: O Preço da Dureza

A estrutura martensítica criada pela têmpera não é apenas dura; é também extremamente frágil, semelhante ao vidro. Um impacto ou choque que um material mais macio absorveria poderia facilmente estilhaçar uma peça que foi apenas temperada.

O Risco de Deformação e Rachaduras

O resfriamento rápido nunca é perfeitamente uniforme. Seções mais finas de uma peça resfriam mais rápido do que seções mais grossas, criando imensas tensões internas. Essas tensões podem fazer com que o componente se deforme, curve ou, em casos graves, rache durante o próprio processo de têmpera.

A Necessidade do Revenimento

Devido à fragilidade extrema, uma peça temperada é quase sempre revenida. O revenimento envolve reaquecer o componente a uma temperatura muito mais baixa (por exemplo, 200-650°C ou 400-1200°F) e mantê-lo por um tempo determinado. Este processo alivia as tensões internas e converte parte da martensita frágil em uma estrutura mais tenaz, trocando uma pequena quantidade de dureza por um ganho crucial de tenacidade.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a têmpera e o processo específico escolhido devem estar diretamente alinhados com a aplicação final do componente.

- Se o seu foco principal é a máxima dureza superficial para resistência ao desgaste: Uma têmpera rápida (água ou salmoura) seguida de um revenimento de baixa temperatura é ideal para componentes como engrenagens, rolamentos ou ferramentas de corte.

- Se o seu foco principal é alta resistência e tenacidade para integridade estrutural: Uma têmpera mais lenta e menos severa (óleo ou polímero) seguida de um revenimento de alta temperatura é necessária para peças como eixos, virabrequins ou bielas.

- Se o seu foco principal é minimizar a deformação em uma peça complexa ou valiosa: Usar um meio de têmpera muito lento como o ar, o que requer um aço-liga especializado "endurecível ao ar", é a abordagem mais segura e estável.

Em última análise, a têmpera não é apenas uma etapa de resfriamento, mas uma alavanca de engenharia crítica usada para adaptar precisamente as propriedades de um material ao seu propósito pretendido.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Processo | Resfriamento rápido de metal aquecido para fixar a estrutura de alta temperatura |

| Mudança de Fase Chave | Austenita se transforma em martensita, aprisionando carbono para dureza |

| Meios Comuns | Água (rápido), Óleo (moderado), Polímeros (controlado), Ar (lento) |

| Benefícios | Aumento de dureza, resistência e resistência ao desgaste |

| Desvantagens | Fragilidade, risco de deformação/rachaduras, requer revenimento |

| Aplicações | Engrenagens, ferramentas de corte, eixos e outros componentes de alto desempenho |

Precisa de soluções precisas de tratamento térmico para o seu laboratório? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos nossos produtos para atender às suas necessidades experimentais únicas, garantindo processos ideais de têmpera e revenimento para propriedades de materiais aprimoradas. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que a calcinação a 700 °C é necessária para a biossilica diatomácea extraída? Alcance a Estabilidade Máxima do Material

- Importância do Layout de NaH2PO2 em V-Ni3S2/NF para Fosforização: Garantindo Dopagem Uniforme em 3D

- Por que a borracha de silicone condutora de fenil alto requer vulcanização secundária? Guia Essencial de Estabilidade

- Qual é o papel dos fornos elétricos industriais de secagem no tratamento de fotoanodos de titânio FDSSC? Aumentar a Eficiência Solar

- Qual é a função de um reator solvotérmico durante a síntese de Ir-TiO2? Melhorar a Dopagem e a Morfologia do Material

- Qual o papel do carvão ativo na síntese do fósforo CaS:Eu2+? Chave para ativar a luminescência de alta eficiência

- Quais são as principais aplicações de um forno de secagem a temperatura constante? Modificação de Selênio de Biochar Mestre

- Como os equipamentos de processamento térmico são comumente categorizados? Escolha o Forno Certo para o Seu Laboratório